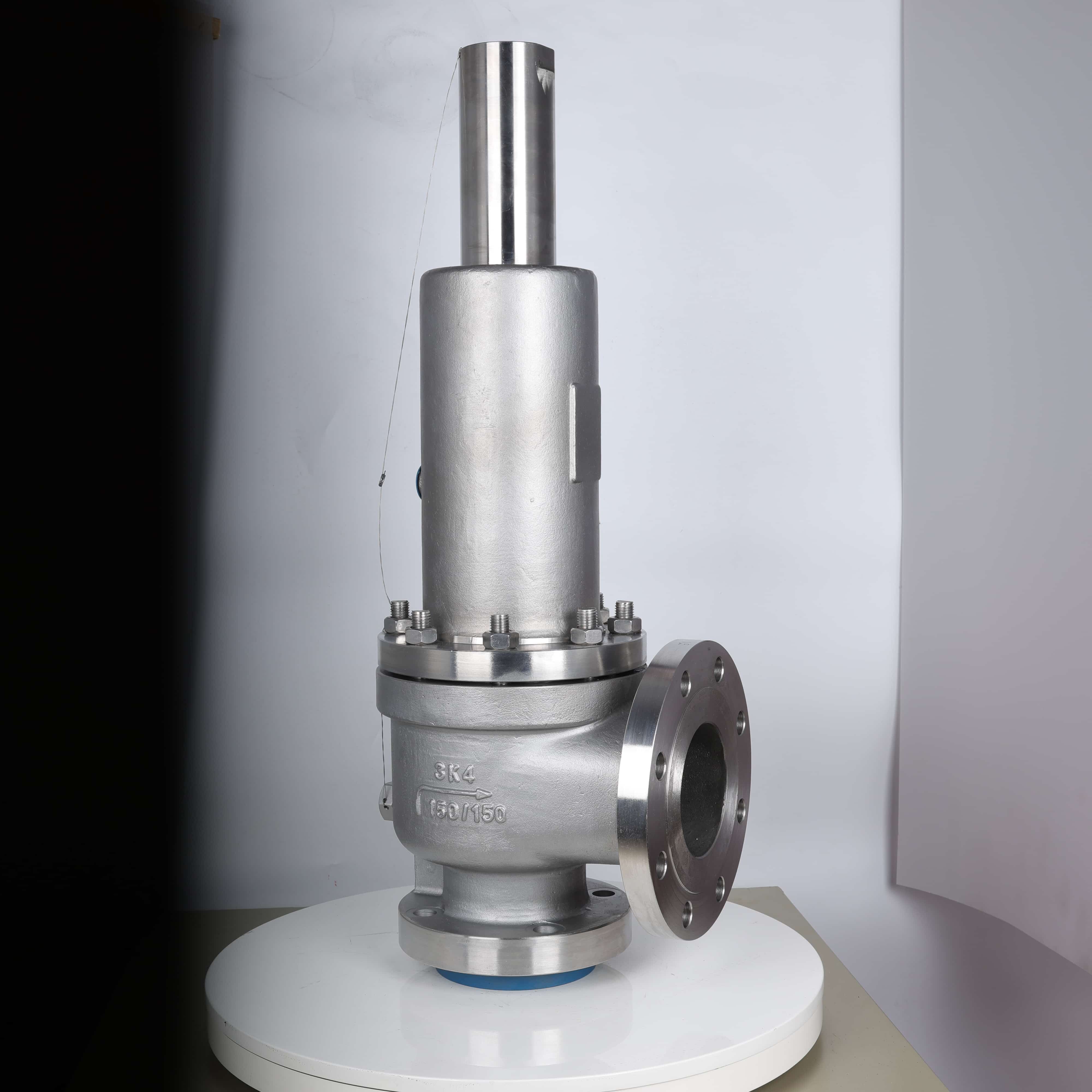

На хімічних виробничих підприємствах запобіжні клапани є першим бар'єром на шляху інцидентів, спричинених надлишковим тиском у трубопроводах, реакторах та системах зберігання. Їхня роль у запобіганні катастрофічним відмовам, забезпеченні безперервності операцій та захисті персоналу і навколишнього середовища має вирішальне значення. Це технічне дослідження демонструє, як запобіжні клапани [Вашої компанії] успішно впоралися з критичними викликами в реальному застосуванні хімічного трубопроводу, зокрема з корозійним середовищем, термічним циклюванням і суворими вимогами регулювання.

Склади справи

Провідний європейський виробник хімічної продукції стикався з постійними проблемами надлишкового тиску в трубопроводах на об'єкті, де виконували роботи з етиленоксидом (ETO) і пропіленом, що мають високу корозійну активність.

Існуючі клапани мали такі проблеми:

Корозійне середовище: часті витоки та прискорене зношування через контакт з кислотними побічними продуктами та галоїдними іонами.

Термічне циклювання: різкі коливання температури (від -40°C до 250°C) призводили до структурних напружень і зниження герметичності ущільнень.

Реалізація рішення

Ми впровадили спеціально розроблене рішення, що поєднує передові матеріали та точне машинобудування:

1. Інноваційні матеріали для стійкості до корозії

Корпус клапана: Виготовлений з нікель-молібденового сплаву Hastelloy C-276, який довів свою стійкість до агресивних хімічних речовин, таких як ETO та середовища, що містять хлориди.

Ущільнювальні елементи: Використано сідла з перфтореластомеру (FFKM) та пружини з Monel 400, які зберігали цілісність у середовищі з pH 1 протягом понад 18 місяців без утворення пітінгової корозії.

Покриття: Нанесено електролітичне покриття з карбіду вольфраму на шток клапана для запобігання щілинної корозії та гальванічного пошкодження.

2. Стійкість до термоциклів

Динамічна конструкція ущільнення: компенсує теплове розширення та стиснення, одночасно зменшуючи знос штока.

Геометрія штока: Оптимізовано переріз штока для мінімізації концентрації напруження під час зміни температури, відповідно до стандартів API 520 Class I.

3. Відповідність нормам та прогнозне технічне обслуговування

Сертифікації: Клапани пройшли ретельне тестування для відповідності стандартам ASME BPVC Розділ VIII Дод. 1 (безпека посудин під тиском) та PED Додаток IV (відповідність вимогам європейського ринку), у тому числі випробування на вогнестійкість та витоки.

Результати

Безпека: Виключено ризики катастрофічних відмов, досягнуто нульових інцидентів, пов'язаних з процесом, протягом трьох років експлуатації.

Відповідність: Пройдено перевірки ASME та PED, що забезпечило безперешкодний доступ до ринку Північної Америки та Європи.