На химических производствах предохранительные клапаны являются первой линией защиты от превышения давления в трубопроводах, реакторах и системах хранения. Их роль в предотвращении катастрофических отказов, обеспечении бесперебойной работы, а также в защите персонала и окружающей среды трудно переоценить. В данном исследательском случае показано, как предохранительные клапаны компании [Your Company Name] успешно решили ключевые задачи в реальном применении на химическом трубопроводе, включая воздействие коррозионных сред, термоциклирование и строгое соблюдение нормативных требований.

События

Ведущий европейский производитель химической продукции сталкивался с повторяющимися проблемами избыточного давления на предприятии, где велись работы с высокоагрессивным оксидом этилена (ETO) и пропиленом.

Существующие клапаны имели следующие проблемы:

Коррозионная среда: частые утечки и ускоренное изнашивание вследствие воздействия кислотных побочных продуктов и галоидных ионов.

Термоциклирование: экстремальные перепады температур (от -40°C до 250°C) вызвали структурные напряжения и снизили герметичность уплотнений.

Реализация решения

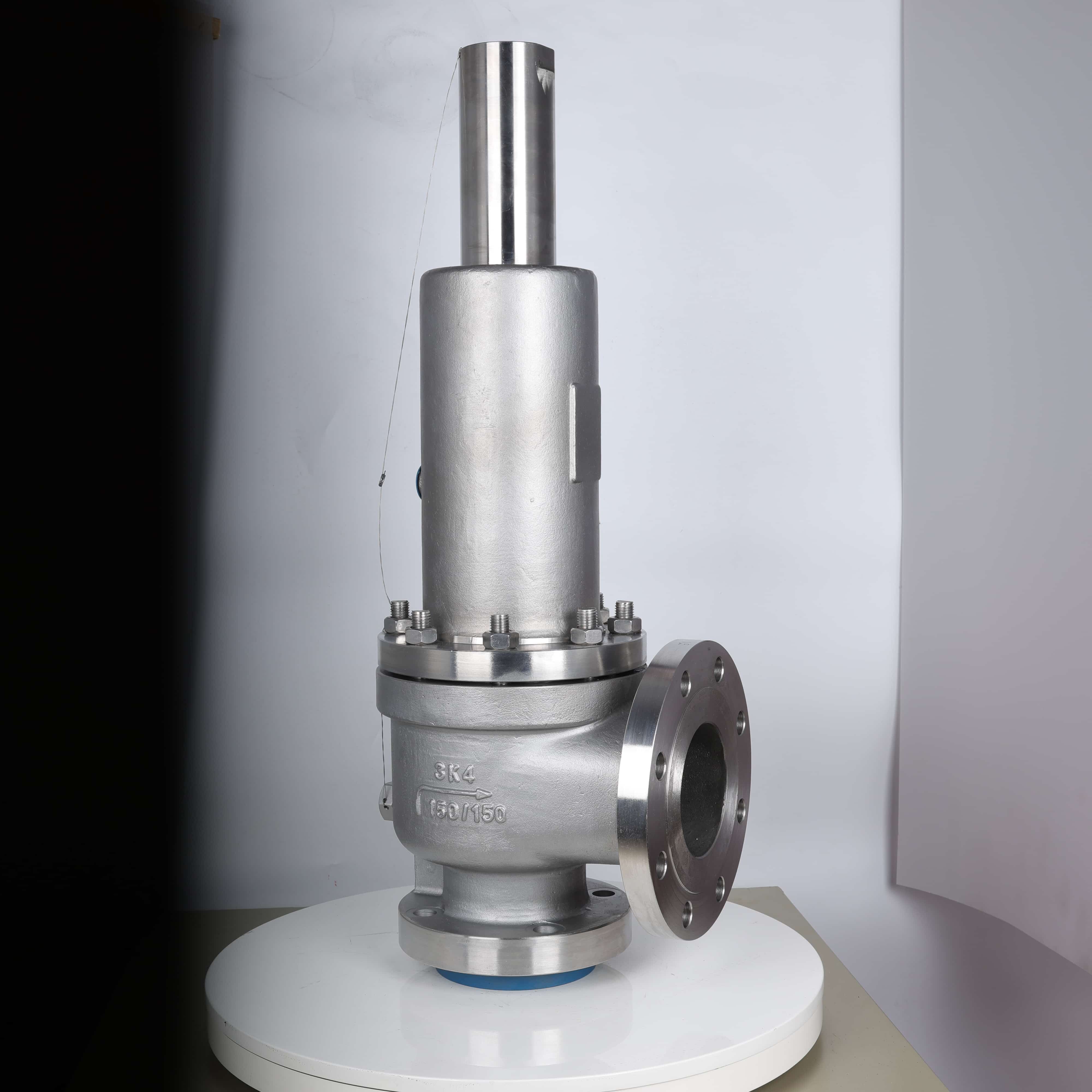

Мы внедрили индивидуальное решение, объединяющее передовые материалы и точную инженерию:

1. Инновационные материалы для защиты от коррозии

Корпус клапана: изготовлен из Hastelloy C-276, никелево-молибденового сплава, который доказал свою устойчивость к агрессивным химическим веществам, таким как ETO и среды с высоким содержанием хлоридов.

Уплотнительные элементы: использованы седла из перфторэластомера (FFKM) и пружины из Monel 400, которые сохранили целостность в среде с pH 1 на протяжении более 18 месяцев без образования язв.

Покрытия: на штоке клапана нанесен электрохимический слой карбида вольфрама для предотвращения щелевой коррозии и гальванических повреждений.

2. Стойкость к термоциклированию

Динамическая конструкция уплотнения: компенсирует тепловое расширение и сжатие, одновременно снижая износ штока.

Геометрия стебля: Оптимизировано поперечное сечение стебля для минимизации концентрации напряжений при температурных перепадах, в соответствии со стандартом API 520 Class I.

3. Соответствие требованиям и прогнозное техническое обслуживание

Сертификаты: Клапаны прошли строгие испытания для соответствия стандартам ASME BPVC Раздел VIII Разд. 1 (безопасность сосудов под давлением) и PED Приложение IV (соответствие требованиям рынка ЕС), включая испытания на огнестойкость и контроль утечек выбросов.

Результаты

Безопасность: Устранены риски катастрофических отказов, достигнуто нулевое количество инцидентов, связанных с процессом, за три года эксплуатации.

Соответствие требованиям: Пройдены аудиты по ASME и PED, что обеспечивает беспрепятственный доступ к рынкам Северной Америки и Европы.