Em fábricas de processamento químico, as válvulas de segurança são a primeira linha de defesa contra incidentes de sobrepresão em tubulações, reatores e sistemas de armazenamento. O seu papel na prevenção de falhas catastróficas, na garantia da continuidade operacional e na proteção de pessoal e do meio ambiente é de extrema importância. Este estudo de caso destaca como as válvulas de segurança da [Your Company Name] resolveram com sucesso desafios críticos em uma aplicação real em uma tubulação química, incluindo meios corrosivos, ciclagem térmica e estrita conformidade regulatória.

História dos processos

Um importante fabricante químico europeu enfrentava problemas recorrentes de sobrepresão nas tubulações de uma instalação que manipulava óxido de etileno (ETO) e operações de propileno altamente corrosivos.

As válvulas existentes apresentavam dificuldades com:

Meio Corrosivo: Vazamentos frequentes e desgaste acelerado devido à exposição a subprodutos ácidos e íons halógenos.

Ciclagem Térmica: Flutuações extremas de temperatura (variando de -40°C a 250°C) causaram tensões estruturais e reduziram a integridade dos selos.

Implementação da Solução

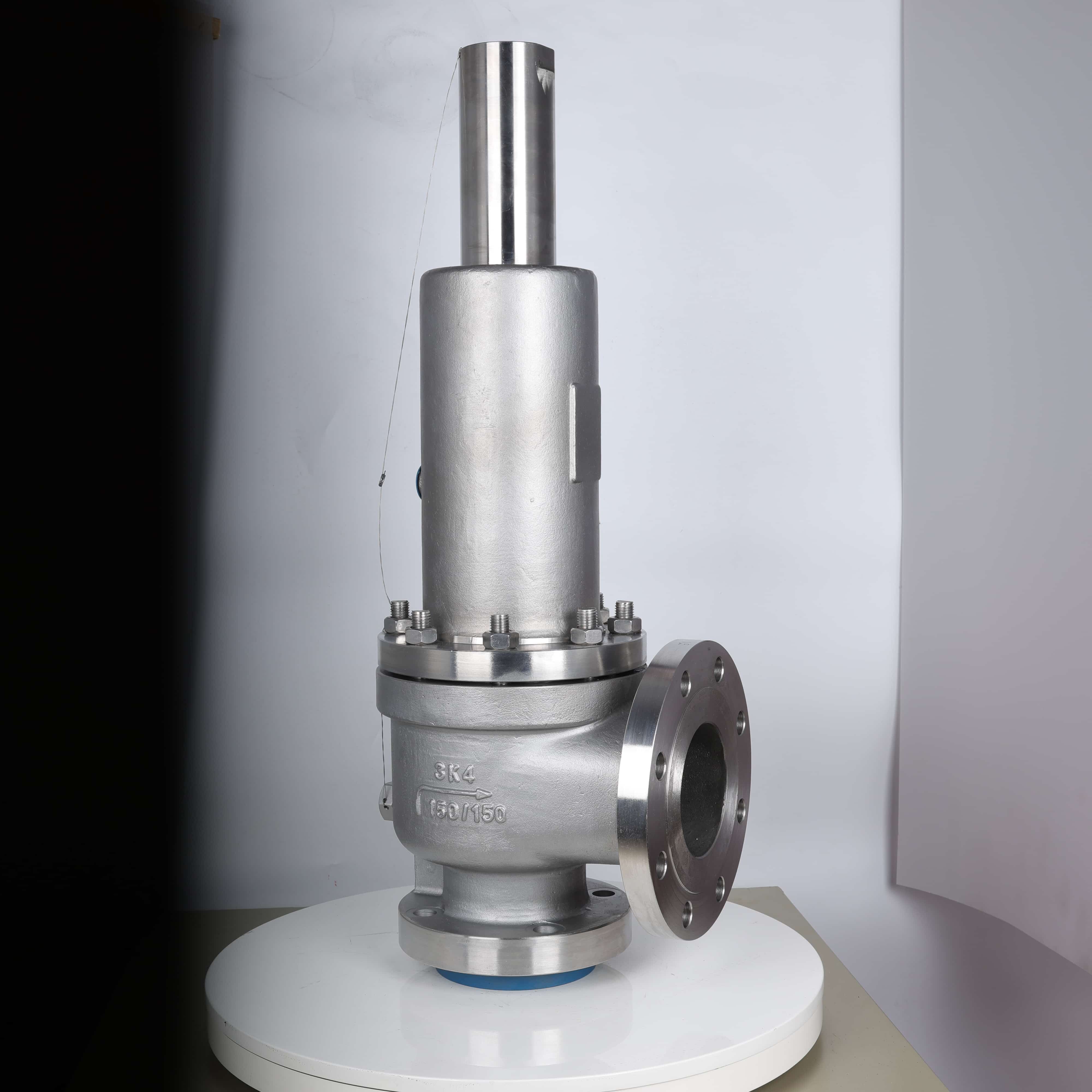

Implantamos uma solução personalizada combinando materiais avançados e engenharia de precisão:

1. Inovação em Materiais para Resistência à Corrosão

Corpo da Válvula: Construído em Hastelloy C-276, uma liga de níquel-molibdênio comprovada para suportar produtos químicos agressivos como ETO e meios com cloretos.

Componentes de Selagem: Utilizamos assentos de perfluoroelastômero (FFKM) e molas de Monel 400, que mantiveram sua integridade em ambientes com pH 1 por mais de 18 meses sem apresentar pitting.

Revestimentos: Aplicamos uma camada eletrodepositada de carboneto de tungstênio no haste da válvula para prevenir corrosão por fresta e danos galvânicos.

2. Resiliência ao Ciclo Térmico

Design do Selante Dinâmico: compensa a expansão e contração térmicas, reduzindo o desgaste da haste.

Geometria da Haste: Otimizamos a seção transversal da haste para minimizar a concentração de tensões durante as variações de temperatura, alinhado aos padrões API 520 Classe I.

3. Conformidade e Manutenção Preditiva

Certificações: As válvulas foram rigorosamente testadas para atender aos padrões ASME BPVC Seção VIII Div. 1 (segurança em vasos de pressão) e PED Anexo IV (conformidade com o mercado da UE), incluindo testes de segurança contra incêndios e emissões fugitivas.

Resultados

Segurança: Eliminou riscos de falhas catastróficas, alcançando zero incidentes relacionados ao processo durante três anos de operação.

Conformidade: Aprovado nas auditorias ASME e PED, permitindo acesso contínuo ao mercado na América do Norte e Europa.