Kemiallisissa prosessointilaitoksissa turvaventtiilit ovat ensimmäinen suoja ylipainetilanteita vastaan putkistojen, reaktoreiden ja varastointijärjestelmien osalta. Niiden roolia estettäessä katastrofaalisia vaurioita, takaamalla jatkuvuutta toiminnassa sekä suojeltaessa henkilöstöä ja ympäristöä ei voida liioitella. Tämä tapaustutkimus korostaa, kuinka [Your Company Name] -yrityksen turvaventtiilit onnistuivat ratkaisemaan kriittisiä haasteita oikeassa kemiallisessa putkistosovelluksessa, mukaan lukien syövyttävät aineet, lämpötilavaihtelut ja tiukat sääntelyvaatimukset.

Tapauksen tausta

Johtava eurooppalainen kemian valmistaja kohtasi toistuvia ongelmia putkiston ylipaineen kanssa laitoksessa, joka käsittelee erittäin syövyttävää etyleenioksidia (ETO) ja propyleeniä.

Nykyiset venttiilit eivät selviytyneet seuraaviin asioihin:

Syövyttävät aineet: Tiheät vuotokohdat ja nopea kulumisen lisääntyminen johtuen happamista sivutuotteista ja halidioneista.

Lämpötilavaihtelut: Äärimmäiset lämpötilan vaihtelut (noin -40 °C:sta 250 °C:een) aiheuttivat rakenteellista stressiä ja heikensivät tiiviystä.

Ratkaisun toteutus

Olemme käyttöönottaneet räätälöidyn ratkaisun, joka yhdistää edistyneet materiaalit ja tarkan insinöörityön:

1. Materiaalien innovaatio korroosion kestävyyteen

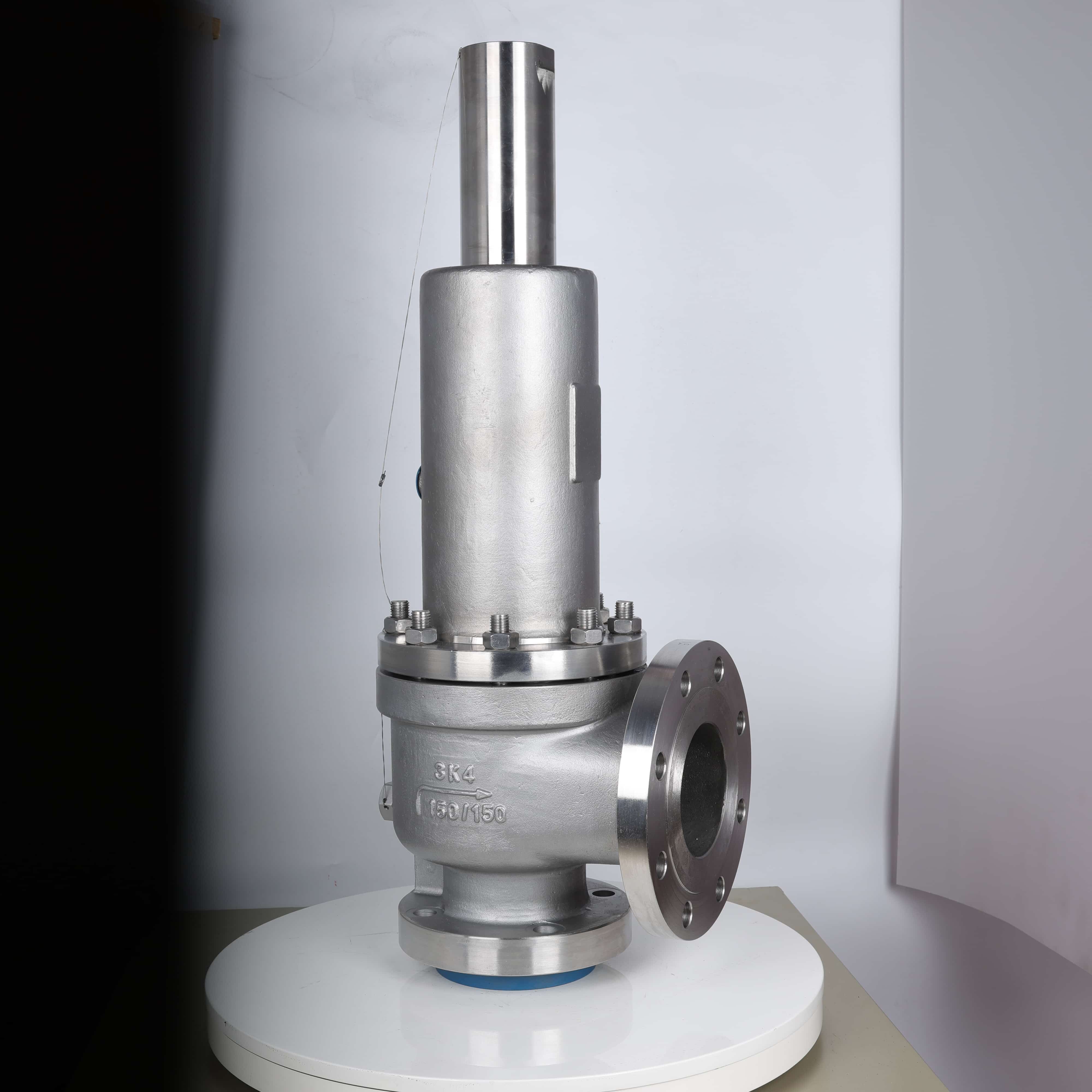

Venttiilirunko: Valmistettu Hastelloy C-276 -materiasta, nikkeli-molybdeeniseoksesta, joka on todettu kestävän aggressiivisia kemikaaleja kuten ETO:a ja kloridiyhdisteitä sisältäviä aineita vastaan.

Tiiviiskomponentit: Käytettiin perfluoriakrylaattitiivisteitä (FFKM) ja Monel 400 -jousia, jotka säilyttivät toimintakykynsä pH 1 -ympäristössä yli 18 kuukautta ilman pittingiä.

Pinnan käsittelyt: Venttielinkantaan pinnoitettiin volframikarbidikerros estämään viimekorroosiota ja galvaanista haittaa.

2. Lämpötilavaihteluille kestävä rakenne

Dynaaminen tiivisteiden suunnittelu: kompensoimaan lämpölaajenemista ja kutistumista samalla kun vähennetään venttielinkannan kulumista.

Kannan geometria: Optimoidaan kannan poikkileikkausta vähentääkseen jännityskeskiötä lämpötilan vaihteluissa, täysin API 520 luokan I standardien mukaisesti.

3. Säädösten noudattaminen ja ennakoiva huolto

Sertifikaatit: Venttiilit testattiin tiukasti vastaamaan ASME BPVC Section VIII Div. 1 -standardia (paineastian turvallisuus) ja PED Annex IV -standardia (EU:n markkinavaatimukset), mukaan lukien paloturvallisuus- ja vuotoemissiotestit.

Tulokset

Turvallisuus: Käytännössä onnistuttiin poistamaan katastrofaalisten vikojen riskit, saavuttaen nolla prosessiin liittyvää tapahtumaa kolmen käyttövuoden aikana.

Mukautuminen: ASME- ja PED-tarkastukset läpäistiin, mikä mahdollisti saumattoman pääsyn markkinoille Pohjois-Amerikassa ja Euroopassa.