U kemijskim tvornicama, sigurnosni ventili su prva linija obrane protiv incidenta povezanih s pretlakom u cjevovodima, reaktorima i sustavima za skladištenje. Njihova uloga u prevenciji katastrofalnih kvarova, osiguranju kontinuiteta rada te zaštiti osoblja i okoliša ne može biti precijenjena. Ova studija slučaja ističe kako su sigurnosni ventili tvrtke [Your Company Name] uspješno riješili ključne izazove u stvarnoj primjeni kemijskog cjevovoda, uključujući korozivne medije, termičko cikliranje i strogu regulatornu usklađenost.

Pozadina slučaja

Vodeći europski proizvođač kemikalija suočavao se s čestim problemima pretlaka u cjevovodu na objektu koji je obrađivao visoko korozivni etilen oksid (ETO) i propilenske operacije.

Postojeći ventili imali su poteškoća s:

Korozivni medij: Učestale curenja i ubrzano trošenje zbog izloženosti kiselim nusproduktima i halidnim ionima.

Toplinsko cikliranje: Ekstremne promjene temperature (u rasponu od -40°C do 250°C) izazvale su strukturna naprezanja i smanjenu čvrstoću brtvljenja.

Primjena rješenja

Implementirali smo prilagođeno rješenje koje kombinira napredne materijale i precizno inženjerstvo:

1. Inovacija materijala za otpornost na koroziju

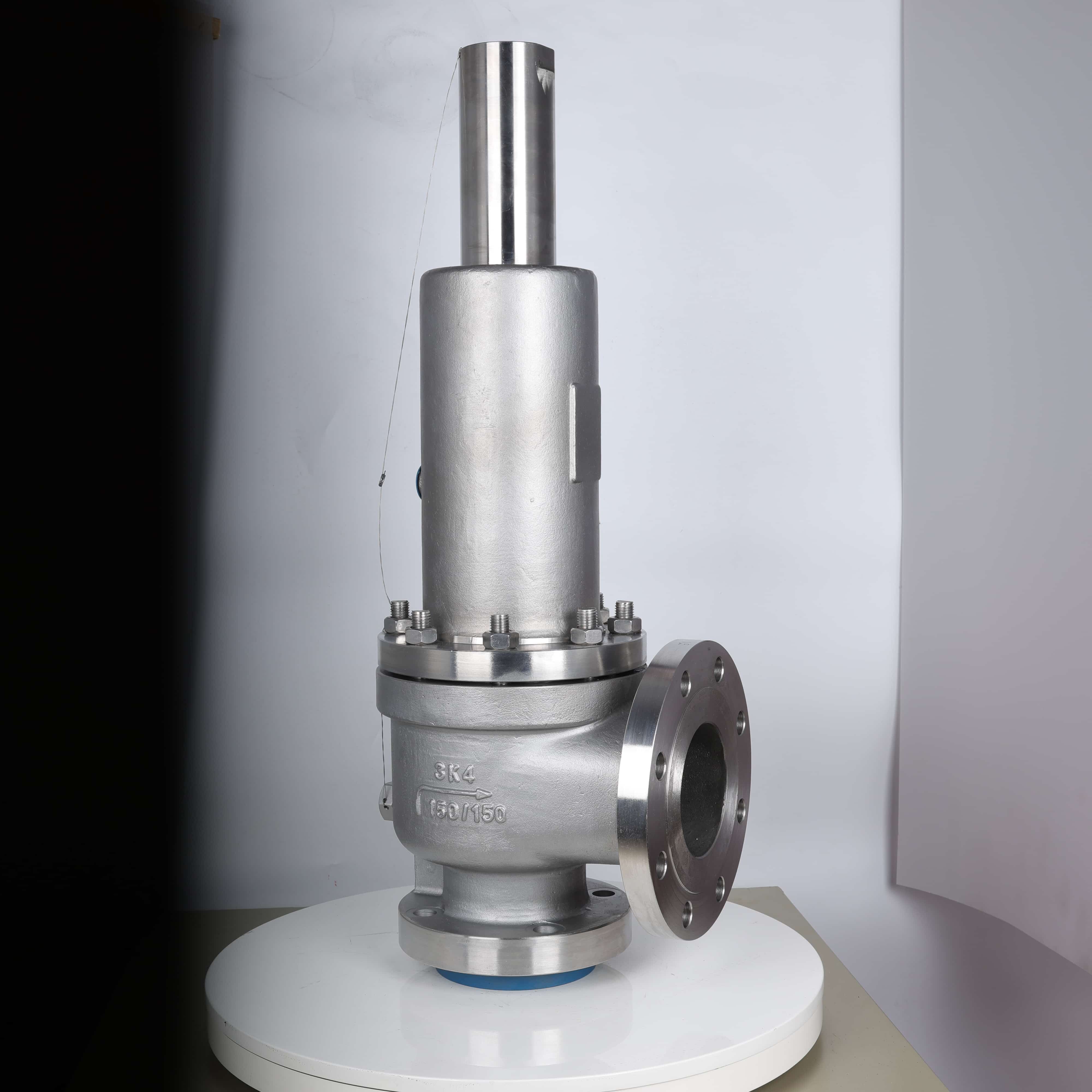

Tijelo ventila: Izrađeno od legure Hastelloy C-276, nikal-molibdenske legure koja je dokazano otporna na agresivne kemikalije poput ETO-a i medija bogatih kloridima.

Brtveni dijelovi: Korišteni su perfluoroelastomer (FFKM) sjedala i opruge od Monel 400, koji su zadržali integritet u okolišu s pH vrijednošću 1 više od 18 mjeseci bez pojave pikiranja.

Prelazi: Na ventilsku motku nanesen je sloj elektrolitički nanijetog karbida volframa radi prevencije pukotinskog trošenja i galvanskih oštećenja.

2. Otpornost na toplinsko cikliranje

Dinamički dizajn brtvljenja: kompenzira toplinsko širenje i skupljanje istovremeno smanjujući trošenje motke.

Geometrija stabljike: Optimiziran poprečni presjek stabljike radi smanjenja koncentracije naprezanja tijekom promjena temperature, u skladu sa standardima API 520 Class I.

3. Sukladnost i prediktivno održavanje

Certifikati: Ventili su podvrgnuti rigoroznim testovima kako bi zadovoljili standarde ASME BPVC Sekcija VIII Div. 1 (sigurnost tlaknih posuda) i PED Dodatak IV (usklađenost s europskim tržištem), uključujući ispitivanja otpornosti na požar i ispitivanja prikrivenih emisija.

Rezultati

Sigurnost: Uklonjeni rizici od katastrofalnih kvarova, postignut nula incidenata povezanih s procesom tijekom tri godine rada.

Sukladnost: Položeni ASME i PED revizije, omogućujući bezprobleman pristup tržištu u Sjevernoj Americi i Europi.