Nas plantas de procesamento químico, as válvulas de seguridade son a primeira liña de defensa contra incidentes de sobrepresión en tubaxes, reactores e sistemas de almacenamento. O seu papel na prevención de fallos catastróficos, no aseguramento da continuidade operativa e na protección do persoal e o medio ambiente é fundamental. Este estudo de caso salienta como as válvulas de seguridade de [Your Company Name] resolvían con éxito desafíos críticos nunha aplicación real de tubaxe química, incluíndo medios corrosivos, ciclos térmicos e estritas normativas de cumprimento.

Contexto do caso

Un importante fabricante químico europeo atopábase con problemas recorrentes de sobrepresión nas tubaxes dunha instalación que manexaba óxido de etileno (ETO) e propileno altamente corrosivos.

As válvulas existentes tiñan dificultades para xestionar:

Medio corrosivo: Fugas frecuentes e desgaste acelerado debido á exposición a subprodutos ácidos e ións halóxenos.

Ciclagem térmica: Flutuacións extremas de temperatura (dende -40°C ata 250°C) causaron esforzos estruturais e reduciron a integridade do sellado.

Implementación da solución

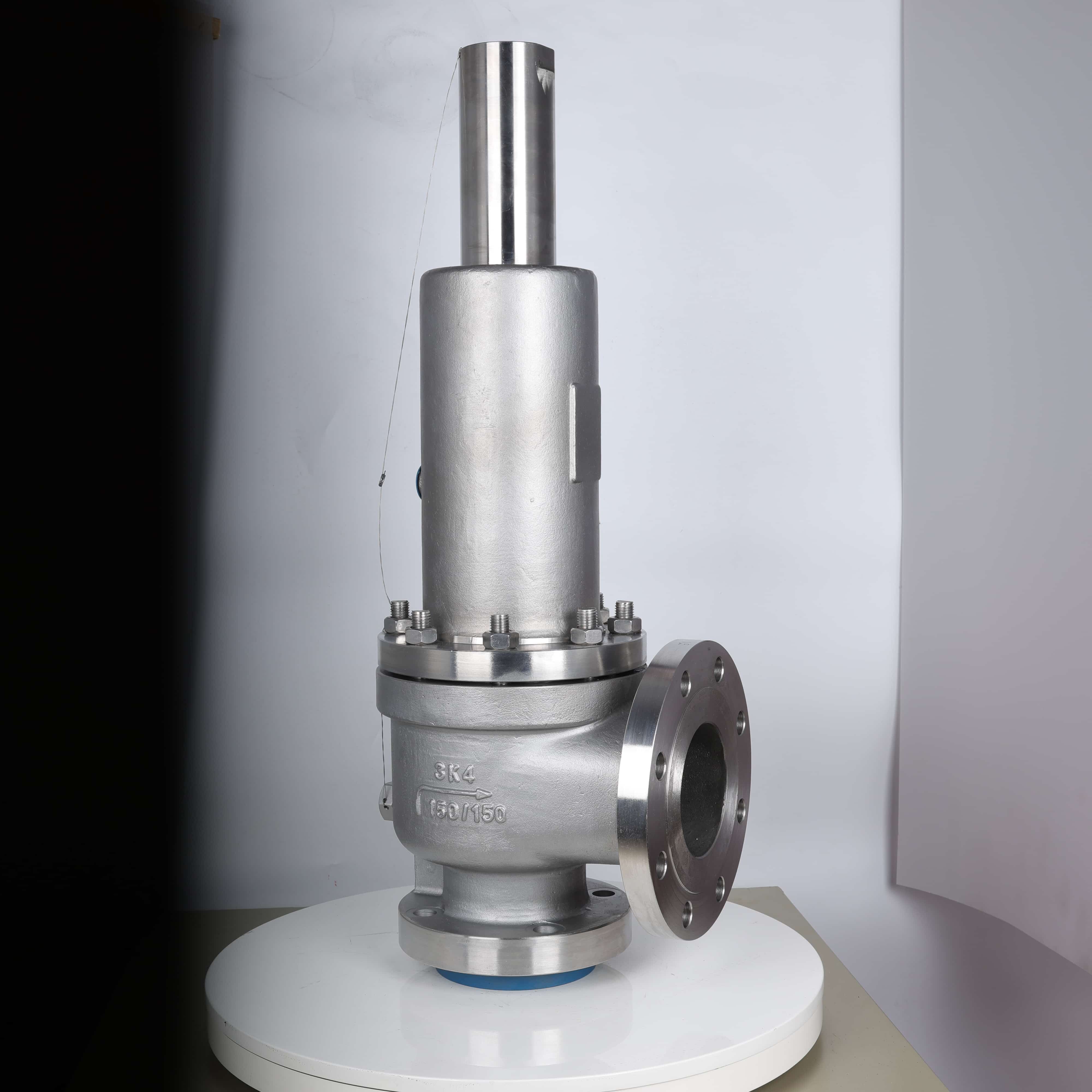

Despregamos unha solución personalizada que combina materiais avanzados e enxeñería de precisión:

1. Innovación no material para resistencia á corrosión

Corpo da válvula: Construído con Hastelloy C-276, unha aleación de níquel-molibdeno probada para soportar produtos químicos agresivos como o ETO e medios con cloruros.

Compoñentes de sellado: Utilizáronse asentos de perfluoroelastómero (FFKM) e molas de Monel 400, que mantiveron a súa integridade nun ambiente de pH 1 durante máis de 18 meses sen sufrir picaduras.

Revestimentos: Aplícase unha capa de carburo de tungsteno electropretada no vástago da válvula para previr a corrosión por festóns e danos galvánicos.

2. Resiliencia fronte ao ciclado térmico

Deseño dinámico do sellado: Compensa a expansión e contracción térmicas mentres reduce o desgaste do vástago.

Xeometría do vástago: Optimizouse a sección transversal do vástago para minimizar a concentración de tensión durante cambios de temperatura, adaptándose aos estándares API 520 Clase I.

3. Cumprimento e mantemento predictivo

Certificacións: As válvulas foron sometidas a probas rigorosas para cumprir cos estándares ASME BPVC Sección VIII Div. 1 (seguridade en recipientes á presión) e PED Anexo IV (cumprimento para o mercado da UE), incluíndo probas de seguridade contra incendios e emisións fugaces.

Resultados

Seguridade: Elimináronse os riscos de fallos catastróficos, logrando cero incidentes relacionados co proceso nos últimos tres anos de operación.

Cumprimento: Pasáronse as auditorías ASME e PED, permitindo un acceso sen barreras ao mercado en América do Norte e Europa.