Kémiai üzemekben a biztonsági szelepek az első védelmi vonal a csővezetékek, reaktorok és tárolórendszerek túlnyomásos incidensei ellen. Szerepük kritikus a katasztrofális meghibásodások megelőzésében, az üzemvitel folyamatos működésének biztosításában, valamint a személyzet és a környezet biztonságának fenntartásában. Ez az esettanulmány bemutatja, hogyan oldotta meg [Your Company Name] biztonsági szelepei egy európai vegyi üzem kulcsfontosságú kihívásait valós ipari alkalmazásban, kiemelve a korrozív közeg, hőmérsékletváltozások és szigorú előírások betartásának kérdéseit.

Ügy háttér

Egy vezető európai vegyipari gyártónak ismétlődő problémái voltak a csővezetékek túlnyomásával egy olyan üzemben, amely agresszív etilén-oxid (ETO) és propilén kezelésére szolgált.

A meglévő szelepek nem tudták kezelni a következőket:

Korróziós közeg: Gyakori szivárgások és felgyorsult kopás a savas melléktermékekhez és halogén ionokhoz való kitettség miatt.

Termikus ciklus: Extrém hőmérséklet-ingadozások (–40 °C-tól 250 °C-ig) okozta szerkezeti feszültség és csökkent tömítettség.

Megoldás végrehajtása

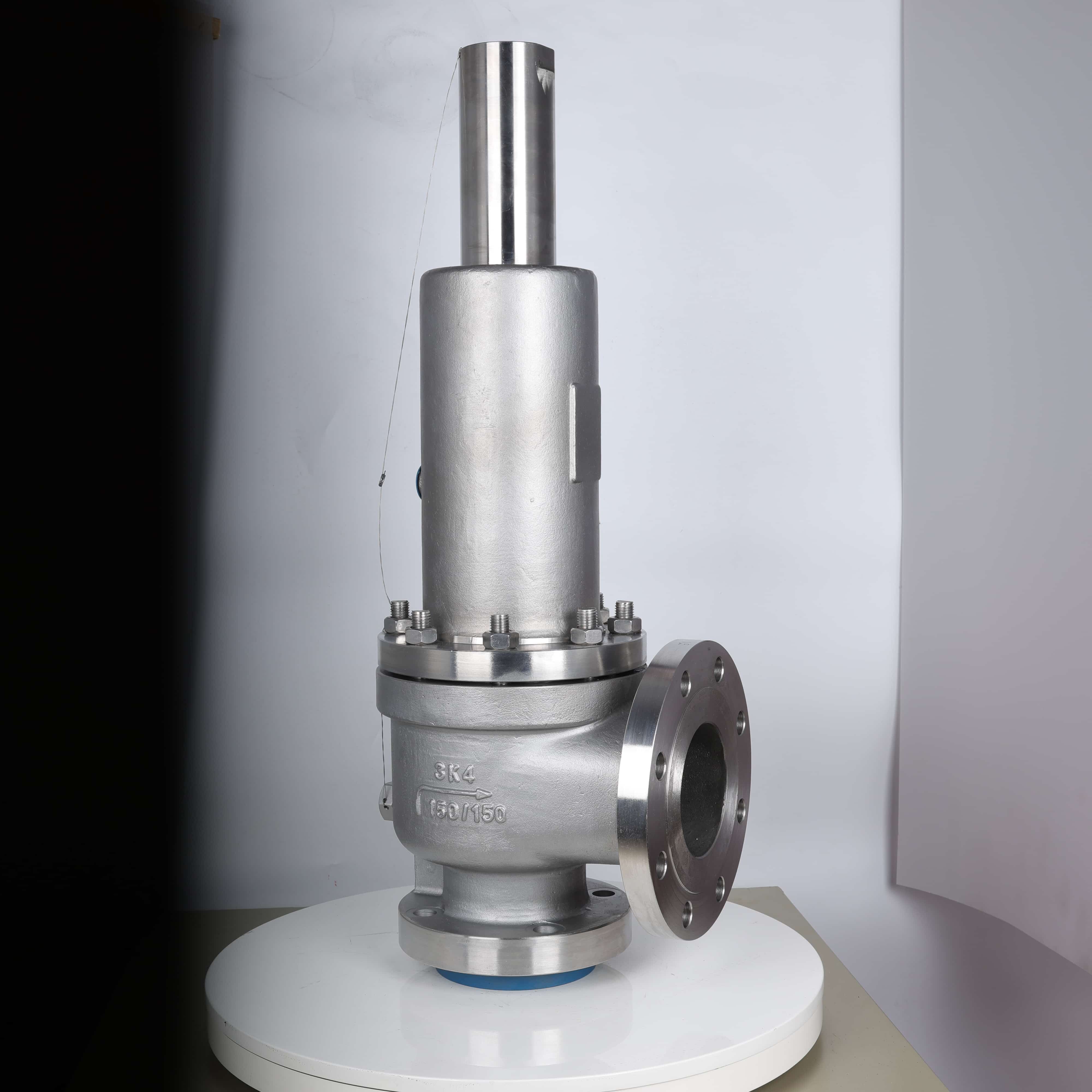

Egy testre szabott megoldást helyeztünk üzembe, amely fejlett anyagokat és precíziós mérnöki megközelítést kombinált:

1. Korrózióálló anyag innováció

Szeleptest: Hastelloy C-276-ból készült, nikkel-molibdén ötvözet, amely bizonyítottan ellenáll agresszív vegyszereknek, mint az ETO és klórtartalmú közeg.

Tömítő alkatrészek: Perfluorelaszomer (FFKM) ülések és Monel 400 rugók használata, amelyek integritásukat pH 1-es környezetben is megtartották több mint 18 hónapig pitting nélkül.

Bevonatok: Wolfram-karbid elektrolitikus bevonatot alkalmaztunk a szeleporsón a repedési korrózió és galvánelemes károsodás megelőzésére.

2. Termikus ciklusokhoz való alkalmazkodó képesség

Dinamikus tömítési kialakítás: kompenzálja a termikus tágulást és összehúzódást, miközben csökkenti az orsó kopását.

Stem Geometry: A csapágy keresztmetszetének optimalizálása a hőmérsékletváltozás során fellépő feszültségkoncentráció csökkentése érdekében, összhangban az API 520 Class I szabványokkal.

3. Szabályozás és prediktív karbantartás

Tanúsítványok: A szelepeket szigorúan tesztelték az ASME BPVC Section VIII Div. 1 (nyomástartó edények biztonsága) és a PED Annex IV (az EU piaci megfelelési előírásai) szabványoknak megfelelően, beleértve a tűzállósági és szivárgási emissziós vizsgálatokat is.

Eredmények

Biztonság: A katasztrofális meghibásodási kockázatok megszüntetése, három éves üzemeltetés alatt nulla folyamatszerinti incidens elérése.

Megfelelés: Az ASME és PED szabványoknak megfelelő ellenőrzések sikeres teljesítése, lehetővé téve a zökkenőmentes piaci hozzáférést Észak-Amerika és Európa egészén.