In chemischen Produktionsanlagen sind Sicherheitsventile die erste Verteidigungslinie gegen Überdruckereignisse in Pipelines, Reaktoren und Lagereinrichtungen. Ihre Rolle bei der Verhinderung katastrophaler Ausfälle, der Gewährleistung kontinuierlicher Betriebsabläufe sowie dem Schutz von Personal und Umwelt ist nicht hoch genug einzuschätzen. Diese Fallstudie zeigt auf, wie die Sicherheitsventile von [Ihr Firmenname] wichtige Herausforderungen in einer realen Chemie-Pipeline-Anwendung erfolgreich bewältigten, darunter korrosive Medien, thermisches Zyklen und strenge gesetzliche Vorgaben.

Hintergrund der Rechtssache

Ein führender europäischer Chemiehersteller stand vor wiederkehrenden Problemen mit Überdruck in einer Anlage, in der stark ätzendes Ethylenoxid (ETO) und Propylen verarbeitet wurden.

Die bestehenden Ventile hatten Schwierigkeiten mit:

Korrosive Medien: Häufige Lecks und beschleunigter Verschleiß aufgrund der Exposition gegenüber sauren Nebenprodukten und Halidionen.

Thermisches Zyklen: Extremes Temperaturschwanken (von -40 °C bis 250 °C) verursachten strukturelle Spannungen und verringerten die Dichtheit.

Lösungsumsetzung

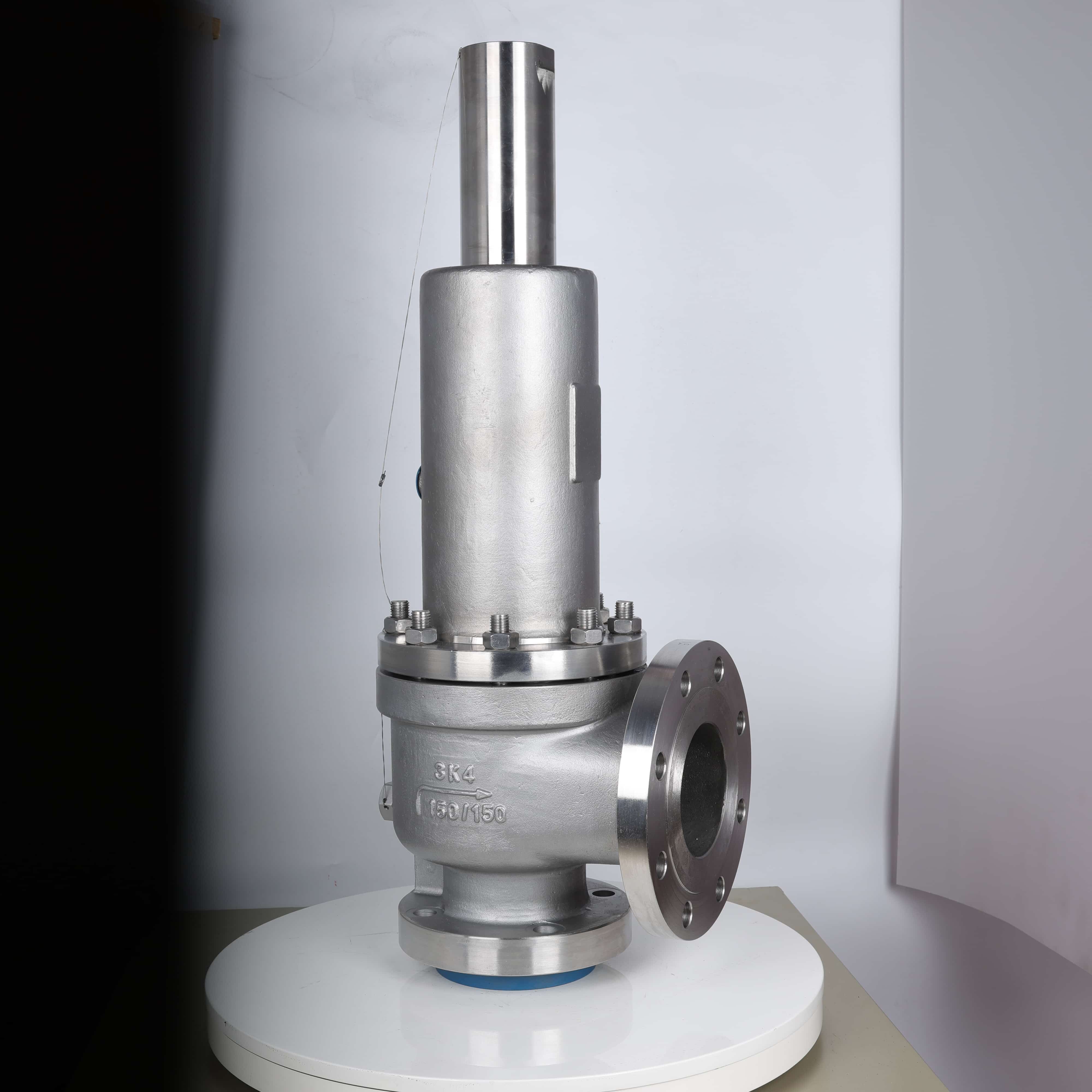

Wir setzten eine maßgeschneiderte Lösung ein, die fortschrittliche Materialien mit präzisionsgenauer Konstruktion kombiniert:

1. Materialinnovation für Korrosionsbeständigkeit

Ventilkörper: Aus Hastelloy C-276 gefertigt, einer Nickel-Molybdän-Legierung, die sich als beständig gegenüber aggressiven Chemikalien wie ETO und chloridhaltigen Medien erwiesen hat.

Dichtkomponenten: Perfluorelastomer-(FFKM-)Sitzringe und Federn aus Monel 400 wurden verwendet, welche die Dichtheit in Umgebungen mit einem pH-Wert von 1 über 18 Monate hinweg beibehielten, ohne Anzeichen von Lochfraßkorrosion.

Beschichtungen: Eine elektroplattierte Schicht aus Wolframcarbid wurde auf den Ventilschaft aufgebracht, um Spaltkorrosion und galvanische Schäden zu verhindern.

2. Widerstandsfähigkeit gegen thermisches Zyklen

Dynamisches Dichtendesign: Ausgleich von thermischer Ausdehnung und Kontraktion, gleichzeitig Reduzierung des Stangenverschleißes.

Stem-Geometrie: Den Querschnitt des Stems optimiert, um Spannungskonzentrationen während Temperaturschwankungen zu minimieren, gemäß API 520 Class I-Standards.

3. Konformität und vorausschauende Wartung

Zertifizierungen: Die Ventile wurden gründlich getestet, um die ASME BPVC Section VIII Div. 1 (Sicherheit von Druckbehältern) und PED Anhang IV (Konformität für den EU-Markt) Standards zu erfüllen, einschließlich Tests für feuerfeste und emissionsarme Eigenschaften.

Ergebnisse

Sicherheit: Risiken katastrophaler Ausfälle eliminiert und drei Jahre lang null vorbeugende Zwischenfälle während des Betriebs erreicht.

Konformität: ASME- und PED-Audits bestanden und somit nahtlosen Marktzugang in Nordamerika und Europa ermöglicht.