W zakładach przerabiających chemikalia, zawory bezpieczeństwa stanowią pierwszą linię obrony przed incydentami nadciśnienia w rurociągach, reaktorach i systemach magazynowania. Ich rola w zapobieganiu katastrofalnym awariom, zapewnieniu ciągłości procesów oraz ochronie personelu i środowiska naturalnego nie może być przeceniona. Niniejsza analiza przypadku przedstawia, w jaki sposób zawory bezpieczeństwa firmy [Twoja Nazwa Firmy] skutecznie rozwiązały krytyczne problemy w rzeczywistym zastosowaniu rurociągu chemicznego, w tym medium korozji, cykliczność termiczną i rygorystyczne wymagania regulacyjne.

Tło sprawy

Czołowy europejski producent chemikaliów napotykał powtarzające się problemy z nadciśnieniem w rurociągu na terenie zakładu zajmującego się utlenkiem etylenu (ETO) i propylenem o wysokiej korozyjności.

Obecne zawory napotykały następujące trudności:

Środowisko korozyjne: Częste nieszczelności i przyśpieszone zużycie spowodowane ekspozycją na agresywne kwasy i jony halogenków.

Cykliczne zmiany temperatury: Ekstremalne wahania temperatury (w zakresie od -40°C do 250°C) powodowały naprężenia strukturalne i obniżenie szczelności uszczelnienia.

Wdrożenie rozwiązania

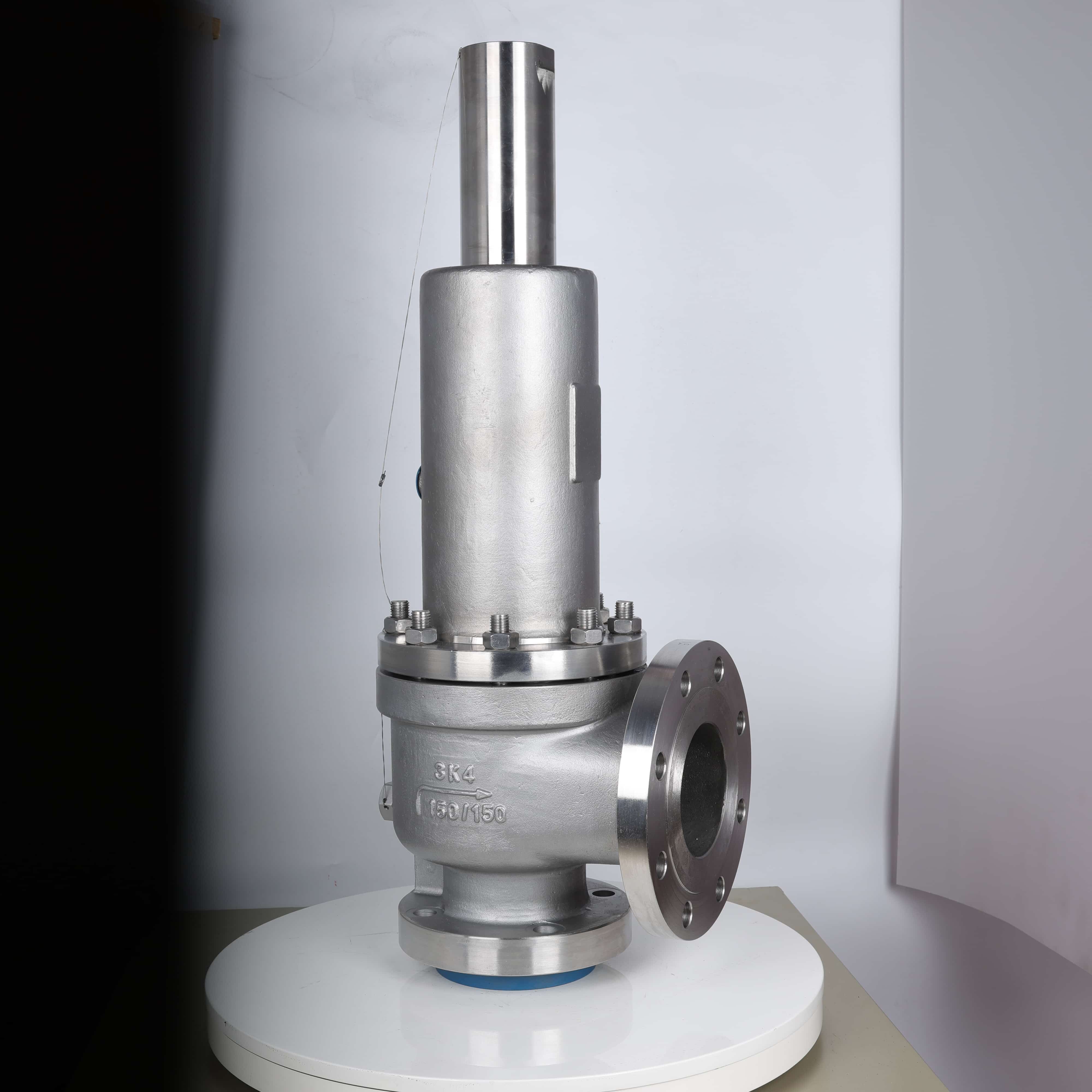

Zastosowaliśmy dostosowane rozwiązanie łączące zaawansowane materiały i precyzyjną inżynierię:

1. Innowacyjne materiały odpornościowe na korozję

Korpus zaworu: Wykonany z niklowo-molibdenowej stali stopowej Hastelloy C-276, która wykazała skuteczność w odporności na agresywne chemikalia takie jak ETO i środowiska zawierające chlorki.

Uszczelnienia: Zastosowano siedzenia z perfluoroelastomeru (FFKM) oraz sprężyny z Monelu 400, które zachowały integralność przez ponad 18 miesięcy w środowisku o pH 1 bez powstawania ubytków.

Pokrycia: Na trzpieniu zaworu naniesiono warstwę elektrolitycznie osadzonego karbidu wolframu, zapobiegającą korozji szczelinowej i uszkodzeniom galwanicznym.

2. Odporność na cykliczne zmiany temperatury

Projekt dynamicznego uszczelnienia: kompensacja rozszerzalności cieplnej i kurczenia się, jednocześnie zmniejszająca zużycie trzpienia.

Stem Geometry: Zoptymalizowano przekrój poprzeczny trzpienia, aby zminimalizować koncentrację naprężeń podczas zmian temperatury, zgodnie ze standardami API 520 Class I.

3. Zgodność i utrzymanie ruchu predykcyjne

Certyfikaty: Zawory zostały poddane rygorystycznym testom w celu spełnienia norm ASME BPVC Section VIII Div. 1 (bezpieczeństwo naczyń ciśnieniowych) oraz PED Annex IV (zgodność z wymogami rynku UE), w tym testom odporności na ogień i emisję nieplanowaną.

Wyniki

Bezpieczeństwo: Wyeliminowano ryzyko katastrofalnych awarii, osiągając zero incydentów związanych z procesem przez trzy lata eksploatacji.

Zgodność: Pomyślnie przebadane w ramach audytów ASME i PED, co umożliwia swobodny dostęp do rynku w Ameryce Północnej i Europie.