En plantas de procesamiento químico, las válvulas de seguridad son la primera línea de defensa contra incidentes de sobrepresión en tuberías, reactores y sistemas de almacenamiento. Su papel en la prevención de fallos catastróficos, el aseguramiento de la continuidad operativa y la protección del personal y del medio ambiente es fundamental. Este estudio de caso destaca cómo las válvulas de seguridad de [Your Company Name] resolvieron con éxito desafíos críticos en una aplicación real de tubería química, incluyendo medios corrosivos, ciclos térmicos y cumplimiento estricto de regulaciones.

Antecedentes del caso

Un importante fabricante químico europeo enfrentaba problemas recurrentes de sobrepresión en tuberías en una instalación que maneja óxido de etileno (ETO) y operaciones de propileno altamente corrosivos.

Las válvulas existentes tenían dificultades con:

Medio Corrosivo: Fugas frecuentes y desgaste acelerado debido a la exposición a subproductos ácidos e iones halógenos.

Ciclo térmico: Las fluctuaciones extremas de temperatura (rango de -40°C a 250°C) causaron esfuerzos estructurales y redujeron la integridad del sellado.

Implementación de la Solución

Implementamos una solución personalizada que combina materiales avanzados e ingeniería precisa:

1. Innovación en Materiales para Resistencia a la Corrosión

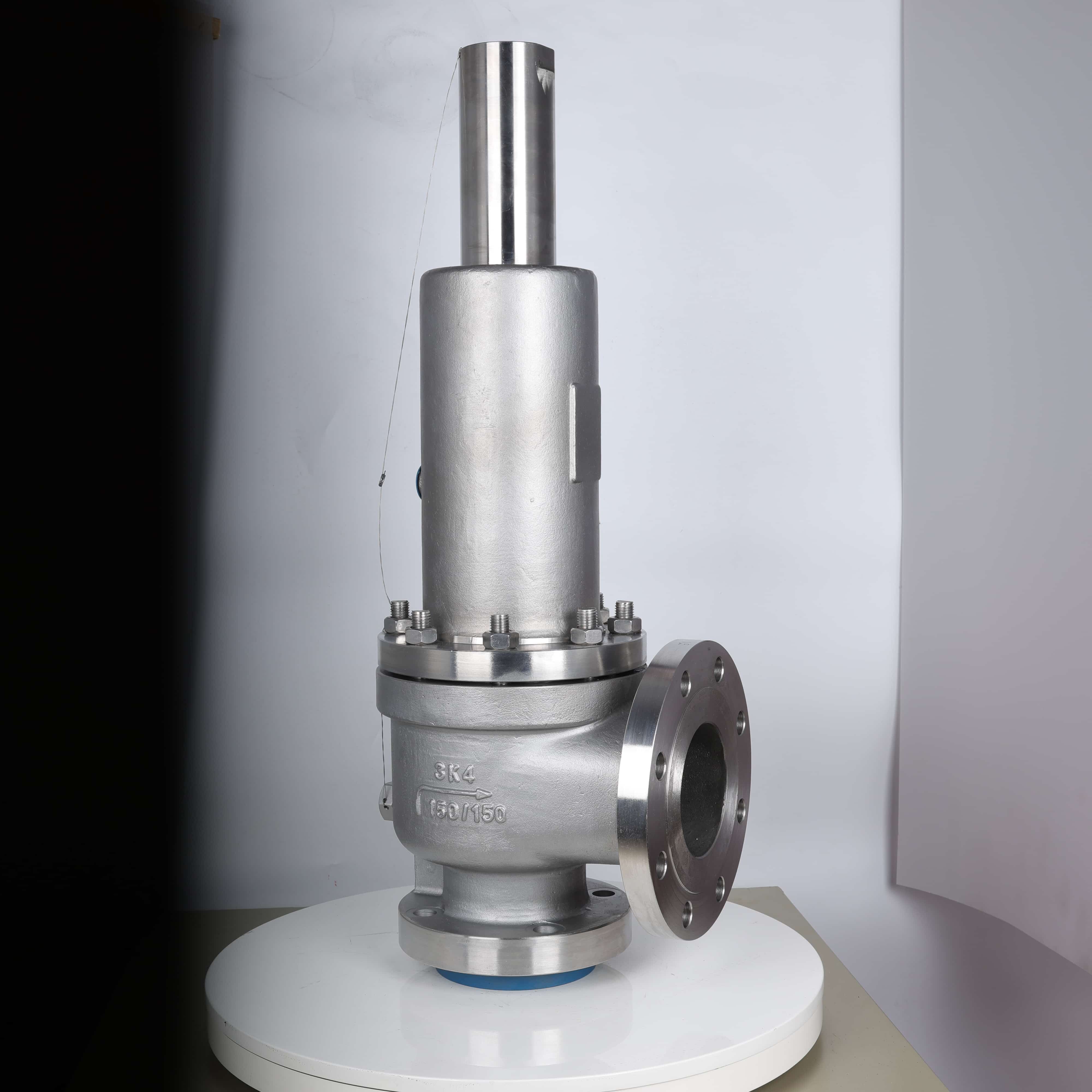

Cuerpo de Válvula: Fabricado en Hastelloy C-276, una aleación de níquel-molibdeno comprobada para resistir químicos agresivos como ETO y medios con alto contenido de cloruros.

Componentes de Sellado: Empleamos asientos de perfluoroelastómero (FFKM) y resortes de Monel 400, los cuales mantuvieron su integridad en ambientes con pH 1 durante más de 18 meses sin presentar picaduras.

Recubrimientos: Se aplicó una capa de carburo de tungsteno mediante electroplatinado sobre el vástago de la válvula para prevenir corrosión por hendidura y daño galvánico.

2. Resiliencia al Ciclaje Térmico

Diseño de Sello Dinámico: compensa la expansión y contracción térmica mientras reduce el desgaste del vástago.

Geometría del vástago: Se optimizó la sección transversal del vástago para minimizar la concentración de esfuerzos durante cambios de temperatura, alineándose con los estándares API 520 Clase I.

3. Cumplimiento y mantenimiento predictivo

Certificaciones: Las válvulas fueron sometidas a pruebas rigurosas para cumplir con los estándares ASME BPVC Sección VIII Div. 1 (seguridad en recipientes a presión) y PED Anexo IV (cumplimiento para el mercado europeo), incluyendo pruebas de seguridad contra incendios y emisiones fugitivas.

Resultados

Seguridad: Se eliminaron los riesgos de fallos catastróficos, logrando cero incidentes relacionados con procesos durante tres años de operación.

Cumplimiento: Aprobó auditorías ASME y PED, permitiendo un acceso sin interrupciones al mercado en Norteamérica y Europa.