In chemische fabrieken zijn veiligheidskleppen de eerste verdedigingslinie tegen overdrukincidenten in pijpleidingen, reactoren en opslagsystemen. Hun rol bij het voorkomen van catastrophale storingen, het waarborgen van operationele continuïteit en het beschermen van personeel en milieu is van groot belang. Deze casestudie belicht hoe [Uw Bedrijfsnaam]’s veiligheidskleppen succesvol omgingen met kritieke uitdagingen in een reële chemische pijpleidingtoepassing, waaronder corrosieve media, thermische cycli en strikte naleving van regelgeving.

Achtergrond van de zaak

Een vooraanstaand Europees chemisch bedrijf kampte met terugkerende problemen rond pijpleidingoverdruk in een installatie die zeer corrosief ethyleenoxide (ETO) en propyleen verwerkte.

De bestaande kleppen hadden moeite met:

Corrosieve media: Vaker lekken en versnelde slijtage door blootstelling aan zure nevenproducten en halogenide-ionen.

Thermische cycli: Extreme temperatuurschommelingen (variërend van -40°C tot 250°C) veroorzaakten structurele spanning en verminderde afdichting.

Oplossing implementeren

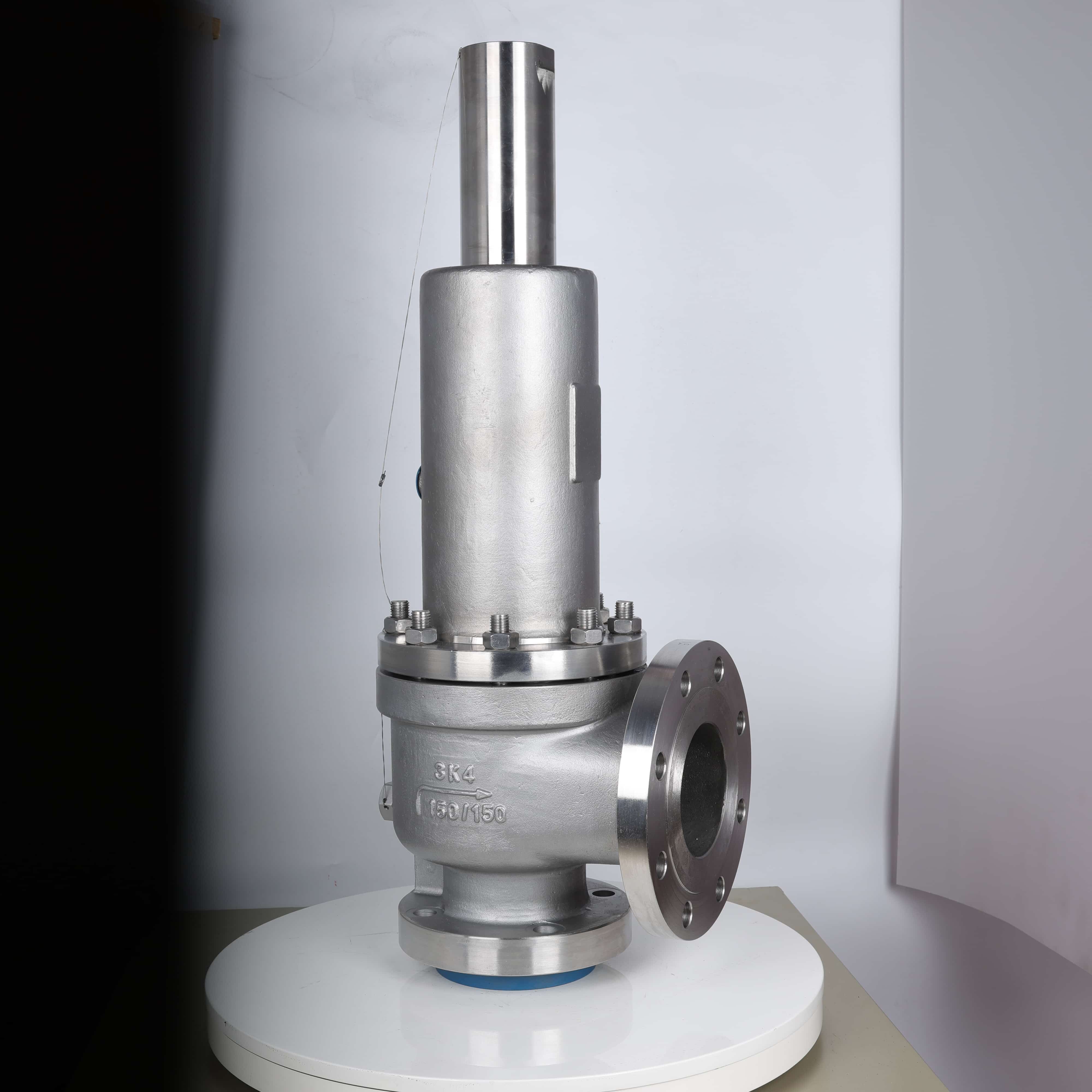

We hebben een op maat gemaakte oplossing ingezet die geavanceerde materialen en precisietechniek combineert:

1. Materiaalinnovatie voor corrosiebestendigheid

Kleplichaam: Vervaardigd uit Hastelloy C-276, een nikkel-molybdeenlegering die bewezen effectief is tegen agressieve chemicaliën zoals ETO en chloorhoudende media.

Afdichtingscomponenten: Gebruik van perfluoroelastomeer (FFKM)-dichtringen en veren van Monel 400, die hun afdichting behielden in pH 1 omgevingen gedurende meer dan 18 maanden zonder pitting.

Coatings: Er werd een laag elektroplaat wolfraamcarbide aangebracht op de klepstam om kiertcorrosie en galvanische schade te voorkomen.

2. Thermische cycliresistentie

Dynamisch afdichtingsontwerp: compenseert thermische uitzetting en samentrekking terwijl slijtage van de klepstam wordt verminderd.

Stamgeometrie: De dwarsdoorsnede van de stam is geoptimaliseerd om spanningconcentratie tijdens temperatuurschommelingen te minimaliseren, in lijn met API 520 Class I-standaarden.

3. Conformiteit en voorspellend onderhoud

Certificeringen: De kleppen zijn grondig getest om te voldoen aan de ASME BPVC Sectie VIII Div. 1-standaarden (veiligheid drukvaten) en PED Annex IV (conformiteit Europese markt), inclusief tests voor brandveiligheid en het opsporen van emissies.

Resultaten

Veiligheid: Risico's van catastrofale storingen zijn geëlimineerd, waardoor gedurende drie jaar operationele activiteit geen enkel incident gerelateerd aan het proces plaatsvond.

Conformiteit: ASME- en PED-audits met goed gevolg afgesloten, waardoor naadloze toegang tot de markten in Noord-Amerika en Europa mogelijk is.