Negli impianti di processazione chimica, le valvole di sicurezza rappresentano la prima linea di difesa contro gli incidenti da sovrappressione in tubazioni, reattori e sistemi di stoccaggio. Il loro ruolo nella prevenzione di guasti catastrofici, nel garantire la continuità operativa e nel proteggere personale e ambiente è di fondamentale importanza. Questo caso studio illustra come le valvole di sicurezza di [Your Company Name] abbiano risolto con successo le sfide critiche in un'applicazione reale su una tubazione chimica, inclusi problemi legati a mezzi corrosivi, cicli termici e rigorosi requisiti normativi.

Sfondo del caso

Un importante produttore chimico europeo si trovava ad affrontare problemi ricorrenti di sovrappressione nelle tubazioni presso un impianto che gestiva operazioni con ossido di etilene (ETO) e propilene altamente corrosivi.

Le valvole esistenti presentavano difficoltà con:

Mezzo Corrosivo: Perdite frequenti e usura accelerata dovute all'esposizione a sottoprodotti acidi e ioni alogenuri.

Cicli Termici: Fluttuazioni estreme di temperatura (compresa tra -40°C e 250°C) causavano stress strutturale e ridotta integrità delle guarnizioni.

Implementazione della Soluzione

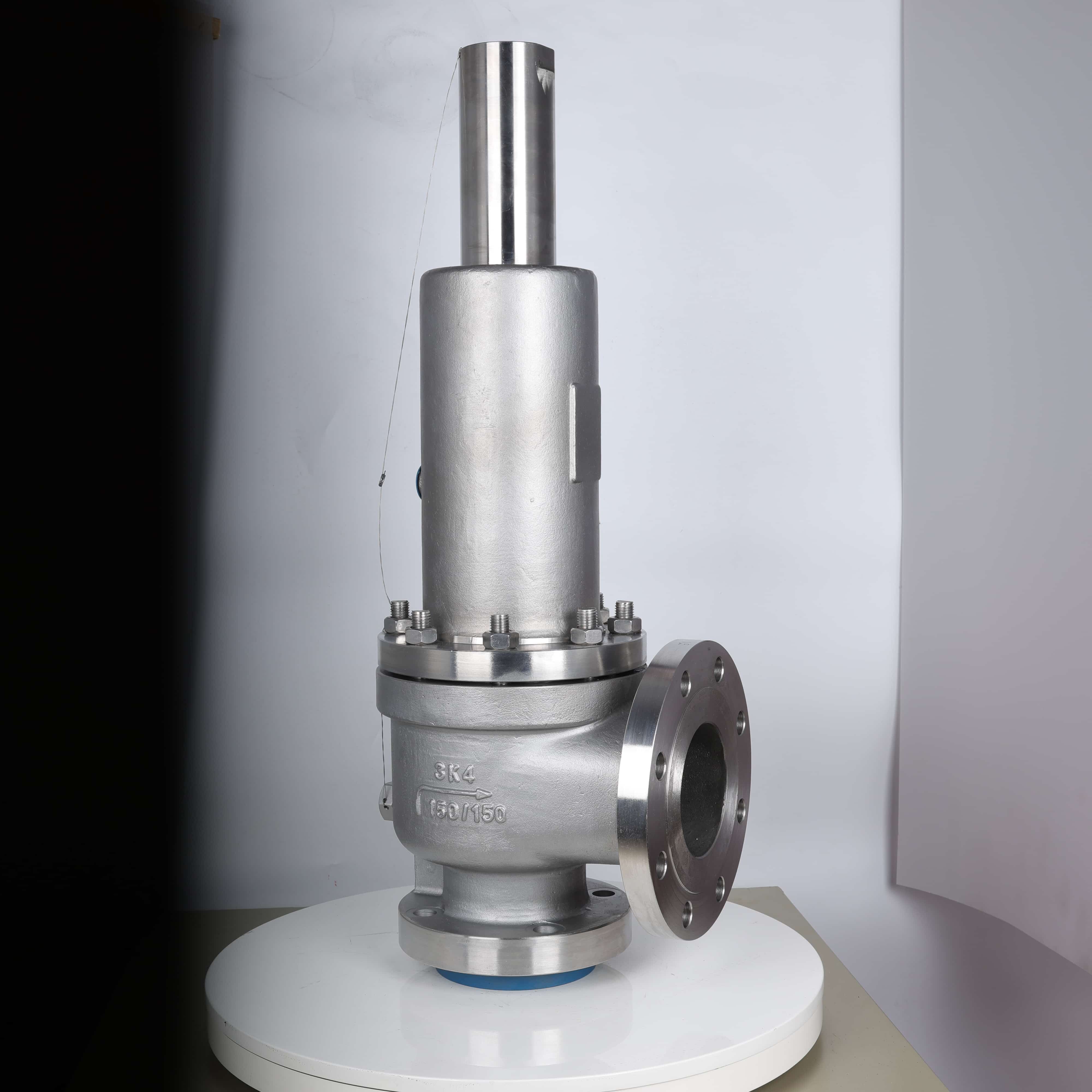

Abbiamo implementato una soluzione personalizzata che combina materiali avanzati e ingegneria di precisione:

1. Innovazione nei Materiali per Resistenza alla Corrosione

Corpo della Valvola: realizzato in Hastelloy C-276, una lega di nichel-molibdeno dimostratasi resistente a sostanze chimiche aggressive come ETO e fluidi ricchi di cloruro.

Componenti di Tenuta: utilizzati sedili in perfluoroelastomero (FFKM) e molle in Monel 400, che hanno mantenuto la loro integrità in ambienti con pH 1 per oltre 18 mesi senza subire pitting.

Rivestimenti: applicato uno strato di carburo di tungsteno elettrodeposto sull'asta della valvola per prevenire corrosione da crepaccio e danni galvanici.

2. Resilienza al Ciclismo Termico

Design della Guarnizione Dinamica: compensa espansione e contrazione termica riducendo l'usura dell'asta.

Geometria dell'Asta: ottimizzata la sezione trasversale dell'asta per minimizzare la concentrazione di stress durante i cambiamenti di temperatura, in conformità agli standard API 520 Classe I.

3. Conformità e Manutenzione Predittiva

Certificazioni: Le valvole sono state sottoposte a test rigorosi per soddisfare gli standard ASME BPVC Sezione VIII Div. 1 (sicurezza dei recipienti in pressione) e PED Allegato IV (conformità al mercato UE), inclusi test di sicurezza antincendio e di emissioni fuggitive.

Risultati

Sicurezza: Eliminati i rischi di guasti catastrofici, raggiungendo zero incidenti correlati ai processi durante tre anni di funzionamento.

Conformità: Superati gli audit ASME e PED, permettendo un accesso agevole al mercato in Nord America ed Europa.