Le valvole di sicurezza sono componenti critici nelle centrali elettriche, agendo come ultima linea di difesa contro il sovrapprezzo in caldaie, turbine e sistemi di tubazioni a vapore che operano a temperature estreme (ad esempio, 530°C) e pressioni. La loro prestazione affidabile è indispensabile per mantenere la produzione continua di energia elettrica, garantendo al contempo la sicurezza del personale e delle infrastrutture.

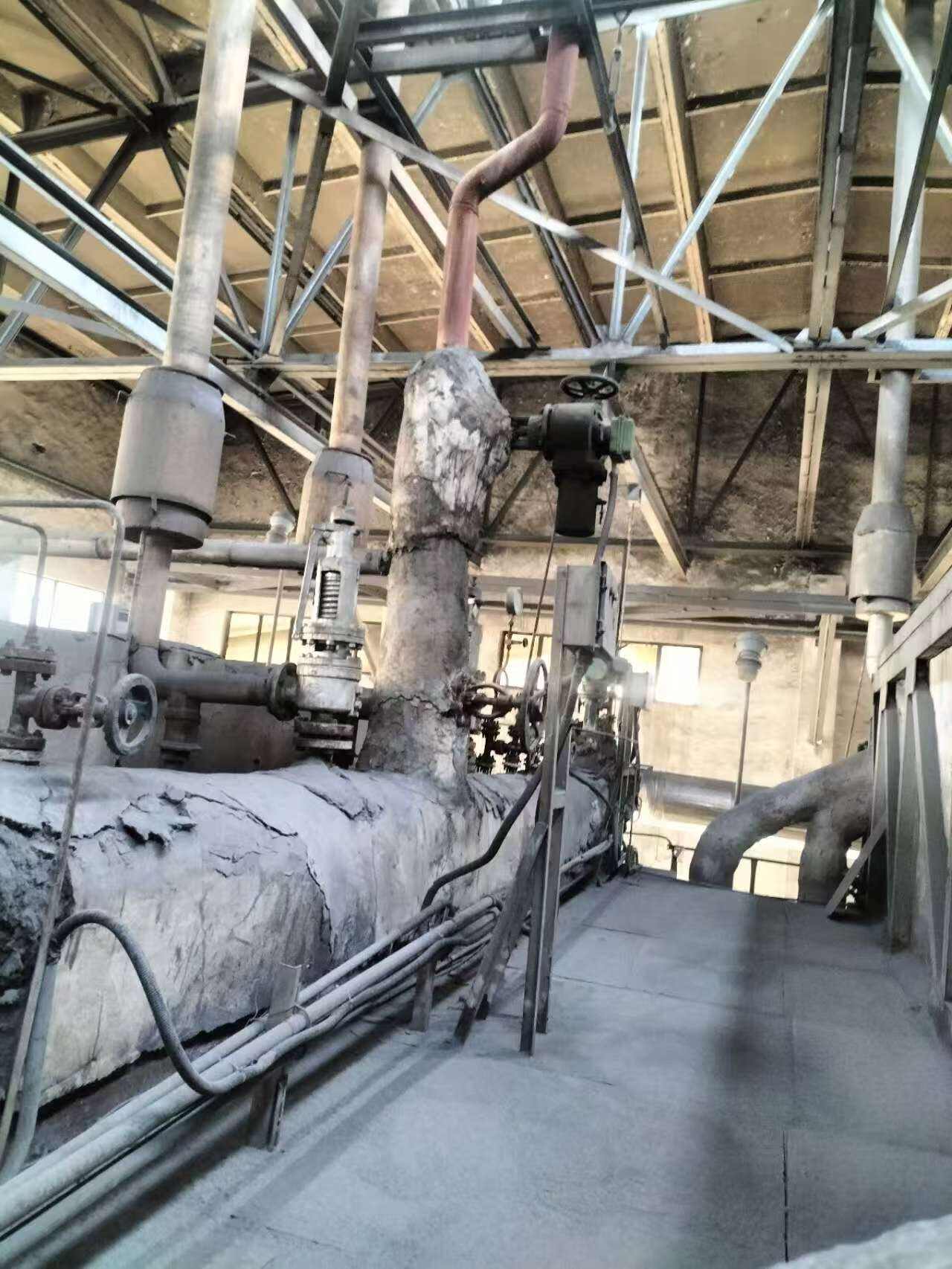

Degrado dei materiali e dilatazione termica

In ambienti con vapore ad alta temperatura, il degrado dei materiali e la dilatazione termica sono le principali preoccupazioni. Le valvole di sicurezza devono essere costruite con leghe in grado di resistere a un'esposizione prolungata al calore e alla corrosione.

Un'installazione corretta è altrettanto fondamentale. Le valvole devono essere posizionate per ridurre al minimo lo stress delle tubazioni e garantire un flusso ininterrotto durante gli eventi di scarico.

Sfide negli ambienti ad alta temperatura

Degrado dei materiali: L'esposizione prolungata al vapore a 530°C può causare la precipitazione di carburi negli acciai inossidabili, riducendo la duttilità. Vengono utilizzate misurazioni regolari dello spessore mediante ultrasuoni e analisi metallografiche per rilevare i cambiamenti microstrutturali.

Dilatazione Termica: L'espansione differenziale tra i componenti della valvola e le tubazioni può causare disallineamenti. Vengono impiegati soffietti flessibili e isolamento termico per assorbire le sollecitazioni termiche.

Norme industriali e conformità

Le valvole di sicurezza nei sistemi a vapore ad alta temperatura devono rispettare rigorosi standard:

ASME BPVC Sezione VIII Divisione 1 richiede test di pressione (ad esempio, 1,5× la pressione di progetto) e certificazione dei materiali per componenti sotto pressione.

API 520 Parte 1 specifica metodologie di dimensionamento per la capacità di scarico, garantendo che le valvole possano gestire scenari peggiorativi (ad esempio, sovrappressione causata da interruzione della turbina).

API 521 fornisce linee guida per la progettazione dei sistemi di depressurizzazione, enfatizzando ridondanza e configurazioni fail-safe.

Conclusione

Una prestazione affidabile delle valvole di sicurezza nei sistemi a vapore ad alta temperatura è fondamentale per la sicurezza e l'efficienza delle centrali elettriche. Integrando scienza dei materiali, tecnologie di test in tempo reale e strategie di manutenzione basate sul rischio, gli operatori possono ridurre al minimo i tempi di fermo, abbattere i costi e garantire conformità normativa.