化学プラントにおいて、安全弁は配管や反応槽、貯蔵システムでの過剰圧力事故に対する第一線の防御手段です。破壊的な事故の防止、運転継続性の確保、および作業員と環境の安全を確保する上での重要性は強調してもしすぎることはありません。本ケーススタディでは、[Your Company Name]の安全弁が腐食性流体、熱サイクル、厳格な規制遵守といった現実の化学プラント配管用途における重要な課題にどのように成功裏に対処したかを紹介します。

事件の背景

欧州の大手化学メーカーは、非常に腐食性の高いエチレンオキシド(ETO)およびプロピレンを取り扱う工場で繰り返し発生する配管の過剰圧力問題に直面していました。

既存の弁は以下のような課題に苦しみました:

腐食性流体:酸性生成物およびハロゲン化物イオンへの暴露により、頻繁な漏洩および摩耗が加速されました。

熱サイクリング:極端な温度変動(-40°Cから250°Cまで)により構造的なストレスが生じ、シールの完全性が低下しました。

ソリューションの実施

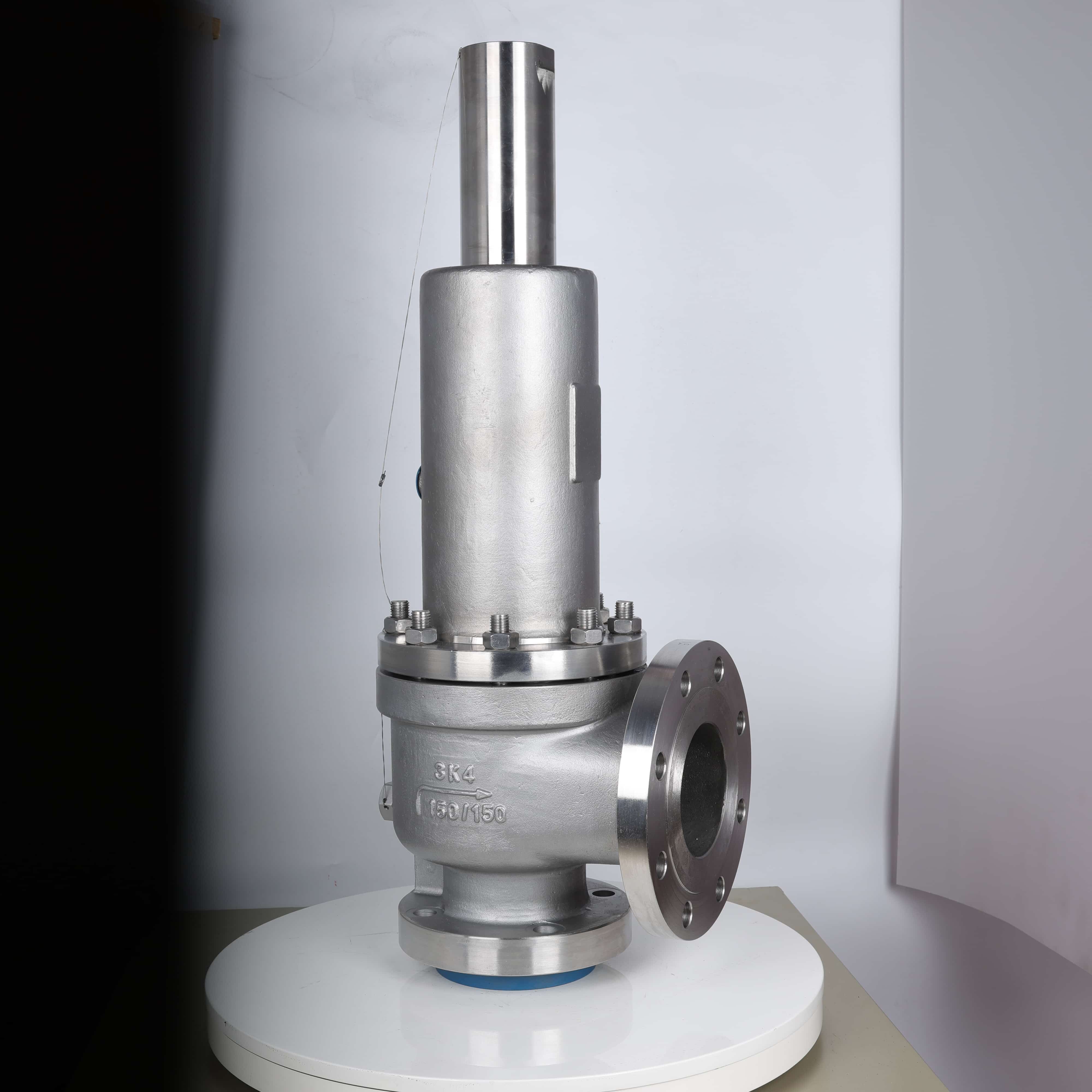

弊社では、高級材料と精密設計を組み合わせたカスタマイズされたソリューションを導入しました:

1. 耐食性材料の革新

バルブボディ:ETOや塩化物を含む媒体などの過酷な化学薬品に耐えることが証明されているニッケル・モリブデン合金のハステロイC-276で製造。

シール部品:FFKM(超フッ素ゴム)シートとモンエル400ばねを使用し、pH1環境下でも18ヶ月以上腐食による損傷が発生しませんでした。

コーティング:バルブスチームにタングステンカーバイド電着層を適用し、すき間腐食および異種金属腐食を防止しました。

2. 熱サイクリング耐性

動的シール設計:熱膨張と収縮に補償を提供するとともに、スチーム摩耗を低減します。

ステムの幾何学:温度変化時の応力集中を最小限に抑えるためにステムの断面を最適化し、API 520 クラスI規格に準拠。

3. 適合性と予知保全

認証:当該バルブはASME BPVC 第VIII編 第1部(圧力容器安全)およびPED附属書IV(欧州市場適合)規格に合わせて厳重に試験されており、耐火性試験および揮発性排出試験にも合格しています。

結果

安全性:運用開始後3年間、プロセス関連の重大事故リスクを排除し、ゼロインシデントを達成。

適合性:ASMEおよびPEDの監査に合格し、北米および欧州全域での市場参入を容易にしています。