Dans les usines de traitement chimique, les vannes de sécurité constituent la première ligne de défense contre les incidents de surpression dans les pipelines, réacteurs et systèmes de stockage. Leur rôle dans la prévention des défaillances catastrophiques, l'assurance de la continuité opérationnelle et la protection du personnel ainsi que de l'environnement est inestimable. Cette étude de cas met en évidence comment les vannes de sécurité de [Votre Nom d'Entreprise] ont résolu avec succès des défis critiques dans une application réelle de pipeline chimique, notamment liés aux milieux corrosifs, aux cycles thermiques et à la conformité stricte aux réglementations.

Contexte du cas

Un important fabricant chimique européen faisait face à des problèmes récurrents de surpression dans un tuyau au sein d'une installation traitant des opérations d'oxyde d'éthylène (ETO) et de propylène hautement corrosives.

Les vannes existantes rencontraient des difficultés liées à :

Milieu Corrosif : Fuites fréquentes et usure accélérée dues à l'exposition aux sous-produits acides et aux ions halogènes.

Cyclage thermique : Les fluctuations extrêmes de température (variant de -40°C à 250°C) ont provoqué des contraintes structurelles et réduit l'étanchéité.

Mise en œuvre de la solution

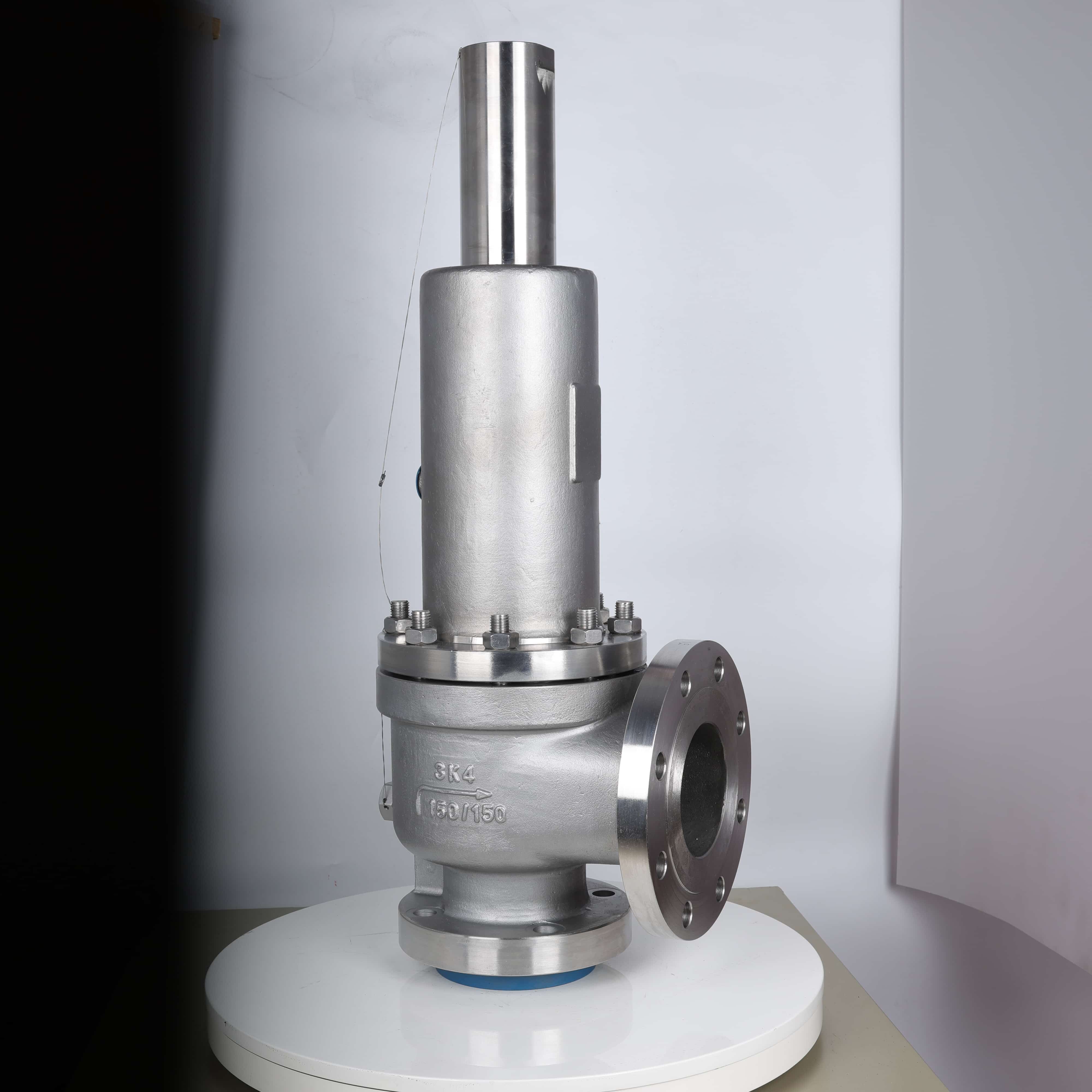

Nous avons déployé une solution adaptée combinant des matériaux avancés et une ingénierie précise :

1. Innovation matérielle pour résister à la corrosion

Corps de vanne : Fabriqué en Hastelloy C-276, un alliage nickel-molybdène éprouvé pour sa résistance aux produits chimiques agressifs tels que l'ETO et les milieux chargés en chlorures.

Joints d'étanchéité : Utilisation de sièges en perfluoroélastomère (FFKM) et de ressorts en Monel 400, assurant une étanchéité dans un environnement de pH 1 pendant plus de 18 mois sans piqûres.

Revêtements : Application d'une couche électrodéposée de carbure de tungstène sur le clapet de la vanne afin d'éviter la corrosion sous les fissures et les dommages galvaniques.

2. Résilience au cyclage thermique

Conception du joint dynamique : Compense les dilatations et contractions thermiques tout en réduisant l'usure du clapet.

Géométrie de la tige : Optimisation de la section transversale de la tige afin de minimiser la concentration de contraintes pendant les variations de température, conformément aux normes API 520 Classe I.

3. Conformité et maintenance prédictive

Certifications : Les vannes ont été soumises à des tests rigoureux pour répondre aux normes ASME BPVC Section VIII Div. 1 (sécurité des récipients sous pression) et PED Annexe IV (conformité au marché européen), incluant des tests de sécurité incendie et d'émissions fugitives.

Résultats

Sécurité : Élimination des risques de défaillances catastrophiques, avec zéro incident lié au processus sur trois ans d'exploitation.

Conformité : Réussite des audits ASME et PED, permettant un accès facilité au marché en Amérique du Nord et en Europe.