Introduktion

Backtryck är ett grundläggande begrepp inom fluidmekanik och industriell teknik och spelar en avgörande roll för stabilitet, säkerhet och effektivitet i system för transport och bearbetning av vätskor. Från kemiska reaktorer till vattenbehandlingsanläggningar, från kraftgenererande pannor till oljepipelines påverkar kontrollen och användningen av backtryck direkt prestandan hos kärnutrustning – särskilt ventiler. Denna artikel förklarar systematiskt definitionen, genereringsmekanismen och tillämpningsprinciperna för backtryck, med fokus på praktiska tillämpningar i ventilsystem, vanliga utmaningar, lösningar och framtida trender. Målet är att ge industriella yrkesverksamma en omfattande referens för att optimera konstruktion och drift av fluidsystem.

1. Grundläggande definition och kärnbetydelse av backtryck

Backtryck avser det omvända tryck som utövas på den uppströms rinnande vätskan av nedströms system eller enheter under vätskeflöde, ett nyckelbegrepp inom strömningsmekanik och ingenjörsvetenskap.

• Mekanisk essens: Det är en form av tryck där trycköverföringens riktning motsätter sig vätskeflödets riktning. Denna opposition hindrar normal vätskerörelse, vilket leder till ökat uppströms tryck och minskad flödeshastighet.

• Bildningskontext: I slutna eller halvslutna vätskesystem uppstår backtryck till följd av interaktionen mellan systemets struktur, vätskegenskaper och flödesstatus. Till exempel, när vätska passerar genom utrustning såsom rörledningar, ventiler eller pumpar, genererar nedströms motstånd (t.ex. rörböjar, tvärsnittsförändringar eller strypning av enheter) en omvänd kraft, som överförs uppströms som backtryck.

• Storleksrelation: Backtryck är i allmänhet proportionellt mot motståndet nedströms: större motstånd nedströms leder till mer betydande flödeshinder och högre backtryck; omvänt minskar lägre motstånd nedströms backtrycket.

• Ingenjörsmässig betydelse: Backtryck är inte från sig självt "negativt". I vissa scenarier stabiliserar ett rimligt backtryck vätskeflödet, kontrollerar hastighet eller tryck och säkerställer systemsäkerhet (t.ex. förebygga kavitation i pumpar). Emellertid kan för högt backtryck öka energiförbrukningen, överbelasta utrustning och till och med orsaka systemfel – vilket kräver målinriktad teknisk reglering.

2. Skapandemekanismer och påverkande faktorer för backtryck

2.1 Skapandemekanismer

2.1.1 Flödesmotstånd: När en vätska strömmar i en pipeline uppstår friktionsmotstånd mot rörväggen (långsträckningsmotstånd) och hinder från lokala konstruktioner (t.ex. böjar, ventiler eller reduceringar) (lokalt motstånd), vilket orsakar tryckförlust nedströms. Denna förlust överförs som ett bakåtriktat tryck uppströms och bildar backtryck.

2.1.2 Tryck nedströms: Om behållaren, utrustningen eller systemet nedströms själva har ett visst tryck (t.ex. tryck i en sluten tank eller driftstryck för efterföljande processer), skapar det direkt backtryck på vätskan uppströms. Till exempel utgör driftstrycket i ånghållande utrustning nedströms i pannor backtrycket för ångtransporten.

2.1.3 Vätskeinerti och rörelsemängdsförändring: Plötsliga förändringar av vätskehastigheten (t.ex. abrupt stängning av en ventil) orsakar en kraftig förändring av vätskans rörelsemängd, vilket utlöser vattenhammareffekten. Denna effekt genererar ögonblickligt högt backtryck, vilket kan påverka rörledningar och utrustning.

2.2 Inverkande faktorer

Faktorkategori |

Specifika faktorer |

Inverkan på mottryck |

Rörsystemparametrar |

Diameter, längd, ytråhet, layout (antal böjar, lutning) |

Längre, smalare eller mer ojämna rör ökar motståndet längs röret och höjer mottrycket; fler böjar förstärker lokalt motstånd och ökar ytterligare mottrycket. |

Nedströmsbelastning |

Ventilöppning, pumptryckshöjd, behållartryck |

Smalare ventilöppningar eller högre behållartryck ökar nedströmsmotståndet, vilket leder till högre mottryck; fullt öppna ventiler minimerar mottryck. |

Fluida egenskaper |

Densitet, viskositet, temperatur |

Fluider med hög viskositet (t.ex. råolja) har större flödesmotstånd än fluider med låg viskositet (t.ex. vatten), vilket resulterar i högre mottryck; höga temperaturer minskar viskositeten (lätt sänkning av mottryck) men kan ändra rörledningsmotståndet genom termisk expansion. |

Flowrate |

Flödeshastighet för fluid inom systemet |

Inom ett designat intervall ökar högre flödeshastigheter flödesmotståndet och mottrycket; flödeshastigheter som överstiger konstruktionsgränserna orsakar en kraftig ökning av mottrycket, vilket leder till systemöverbelastning. |

3. Tillämpningsprinciper för mottryck inom ventilsfären

Ventiler är centrala komponenter för att styra fluidflöde, tryck och riktning. Mottryck är nära kopplat till ventilernas prestanda och funktion, med tillämpningar baserade på tre grundläggande principer:

3.1 Användning av mottryck för att stabilisera systemstatus

I trycksensitiva fluidsystem förhindrar en stabil mottryck svängningar i fluidhastighet eller tryck, vilket säkerställer processstabilitet. Till exempel i påfördningsledningen till en kemisk reaktor gör trycket i den nedströms belägna reaktorn (dvs. mottryck) att ventiler kan justera påfördningsflödet – genom att balansera påfördningstryck med mottryck för att undvika reaktionsobalans orsakad av plötsliga förändringar i påfördningstryck.

3.2 Reglering av mottryck via ventiler

Förändringar i ventilöppning ändrar direkt flödesmotståndet, varigenom mottrycket justeras:

• Att minska ventilöppningen ökar motståndet för fluidpassage, vilket höjer mottrycket från nedström till uppström.

• Att öka ventilöppningen minskar motståndet, vilket sänker mottrycket.

Denna princip möjliggör aktiv reglering av mottryck för att uppfylla processkrav (t.ex. att upprätthålla stabilt tryck i ångvärmesystem).

3.3 Säkerställa ventilfunktion via mottryck

Vissa ventiler är beroende av mottryck för att fungera:

• Backtryckssventiler (BPV): Även kända som tryckstabiliseringsventiler, justerar de automatiskt öppningen genom att mäta backtryck nedströms och håller backtrycket inom ett förinställt intervall för att säkerställa stabilt systemtryck nedströms.

• Rensventiler: De använder backtryck för att förhindra vätskeåterflöde. När trycket nedströms (backtryck) överstiger trycket uppströms stängs ventilen automatiskt för att blockera omvänd flödesriktning.

4. Specifika tillämpningsscenarier för backtryck inom ventilområdet

4.1 Tillämpningar av backtryckssventiler (BPV)

BPV:er är särskilt utformade för att styra systemets backtryck och hålla trycket nedströms på ett förinställt värde. De används brett inom kemisk industri, petroleum, vattenbehandling och läkemedelsindustri.

4.1.1 Funktionsprincip

BPV:er använder fjädrar, pneumatiska eller hydrauliska aktuatorer för att ställa in ett referenstryck (mål-backtryck).

• När backtryck nedströms är lägre än inställt värde , är ventilen fullt öppen, vilket tillåter fritt flöde av fluid.

• När backtryck nedströms överskrider det inställda värdet , stängs ventilen något under omvänd tryck, vilket ökar flödesmotståndet för att sänka backtrycket till det inställda intervallet.

• Om backtrycket fortsätter att stiga kan ventilen stänga helt för att förhindra övertryck.

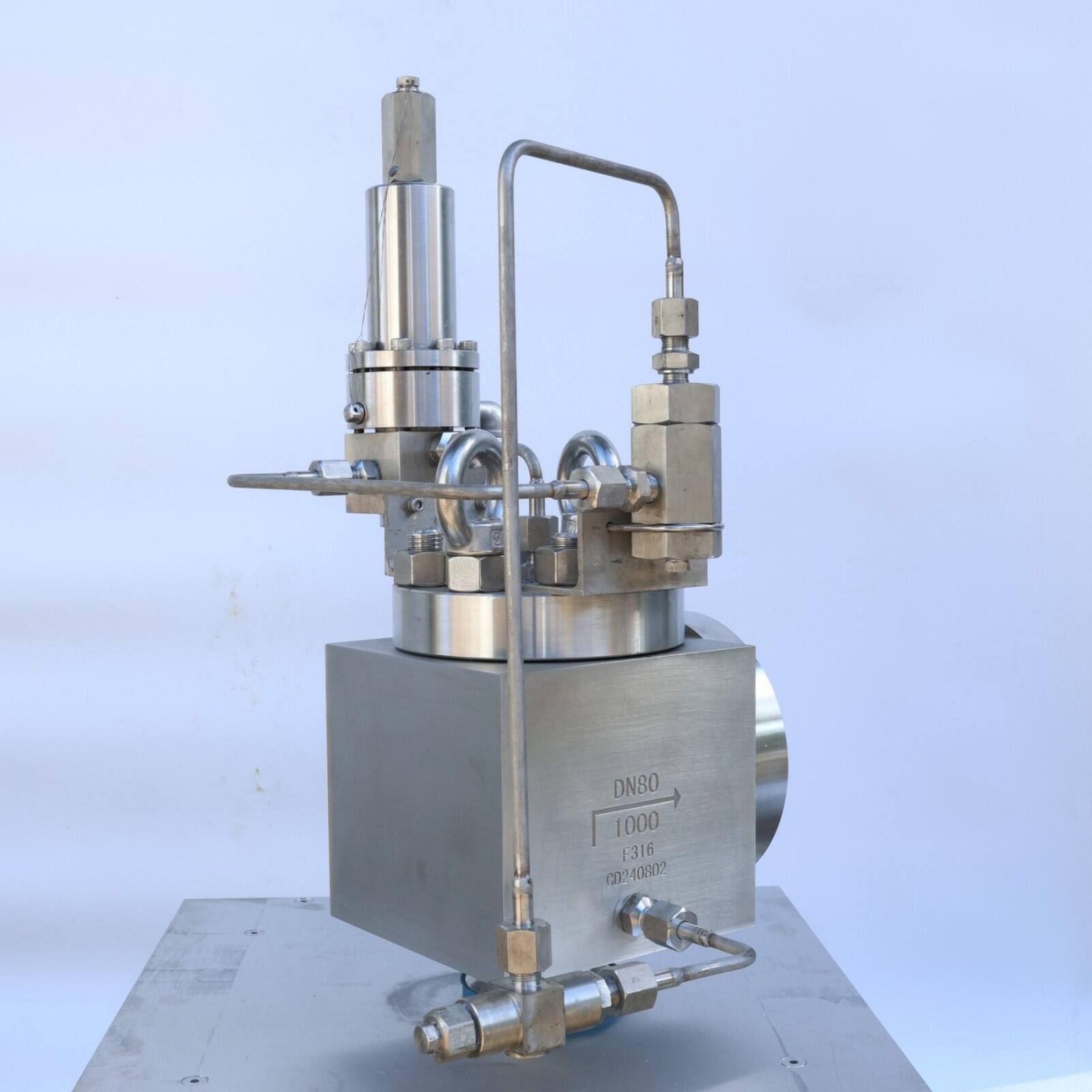

Figur 1: Schematisk diagram över backtrycksventilens funktion

4.1.2 Typiska användningsscenarier

• Kemiska reaktionssystem: För kontinuerliga reaktioner krävs ett stabilt reaktortryck (backtryck) för att säkerställa effektivitet och produktkvalitet. BPV:er installerade på reaktorns avloppsledningar reglerar backtrycket och håller reaktortrycket mellan 0,5–1,2 MPa (typiskt intervall) och undviker försämrad produktpurity eller obehärskade reaktioner på grund av tryckfluktuationer.

• Pumputförloppsrörledningar: Centrifugalpumpar är benägna att kavitera (vätskeavdunstning orsakad av lågt inloppstryck) vid låga flöden. Genom att installera en BPV vid pumpens utlopp upprätthålls ett minimum baktryck (vanligtvis 0,2–0,5 MPa), vilket ökar pumpens inloppstryck och förhindrar kavitation.

• Osmosreningsanläggningar (RO): RO-membran kräver stabilt driftstryck (1,0–2,5 MPa för avsaltning av havsvatten). BPV:er installerade vid koncentrerat vattenutlopp från membranmoduler justerar baktrycket för att styra tryckskillnaden över membranet, vilket säkerställer stabil vattenpermeabilitet och förhindrar skador på membranet orsakade av för högt tryck.

4.2 Synergieffekt av backventiler och baktryck

Backventiler förhindrar vätskeresidualflöde, där deras funktion direkt beror på tryckskillnaden mellan uppström och nedström (det vill säga sambandet mellan baktryck och uppströmstryck):

• När trycket uppströms är större än motståndstrycket nedströms: Öppnas ventilen och tillåter normal vätskeflöde.

• När trycket uppströms < motståndstrycket nedströms: Stängs ventilen av motståndstrycket, vilket förhindrar återflöde.

4.2.1 Användningsscenarier

• Förbränningskärl för fyllningssystem: Rensventiler monterade vid utloppet av pannpumpar förhindrar att högtryck ånga (motståndstryck, typiskt 3–10 MPa) strömmar tillbaka in i fyllningsledningen när pumpen stoppas. Detta undviker skador på pumpens impeller eller övertryck i rörledningen.

• Hydrauliska system: I hydraulledningar förhindrar rensventiler att hydraulolja strömmar tillbaka på grund av belastningstryck (motståndstryck) från nedströms arbetselement (t.ex. hydraulcylindrar). Till exempel använder kranars hydraulsystem rensventiler med motståndstryck för att låsa utskjutarmens position och förhindra att tunga laster faller.

• Avloppsledningar: Räckventiler installerade vid regnvatten- eller avloppsutlopp stängs när vattennivån i floden stiger (skapar mottryck), vilket förhindrar att flodvattnet strömmar tillbaka in i avloppssystemet.

4.3 Samband mellan säkerhetsventiler och mottryck

Säkerhetsventiler är avgörande för systemsäkerheten – de öppnas automatiskt för att lindra trycket när systemtrycket överskrider det inställda värdet. Pålagt mottryck (mottryck i säkerhetsventilens utloppsrörledning) påverkar ventilen öppningstryck och avledningskapacitet, vilket kräver noggrann övervägning vid dimensionering och val.

4.3.1 Inverkan av pålagt mottryck

• Fast mottryck: Stabilt tryck från nedströms system (t.ex. tryck i ett fackelsystem). För högt fast mottryck ökar säkerhetsventilens öppningstryck, vilket fördröjer tryckavlastning.

• Variabelt mottryck: Tryckfluktuationer orsakade av vätskeflöde vid säkerhetsventilens utblåsning. Plötsliga minskningar i variabelt mottryck kan orsaka att ventilen "klappar" (upprepade öppningar och stängningar), vilket skadar tätningen.

4.3.2 Åtgärder

• Ventilval: Använd balanserade säkerhetsventiler (utrustade med bälgs- eller kolvsystem) för att kompensera för pålagt mottrycks inverkan och säkerställa stabilt öppningstryck. Dessa ventiler är lämpliga för scenarier med högt mottryck (t.ex. kemiska fackelsystem med pålagt mottryck på 30 % av inställt tryck).

• Optimering av rörsystemdesign: Öka utloppsledningens diameter och minska antalet böjar för att minimera motståndet och sänka det pålagda mottrycket. Vid mottryck som överstiger dimensioneringsgränserna ska mottryckskompenserande ventiler eller trycklindrande bypassar installeras.

4.4 Reglering av mottryck med reglerventiler

Styrventiler justerar öppning via elektriska eller pneumatiska signaler för att ändra vätskeflöde och indirekt reglera systemets mottryck. De används brett inom industriell automationsstyrning.

4.4.1 Tryckregleringssystem

I tryckregleringssystem justerar styrventiler öppningen baserat på signaler från nedströms placerade trycksensorer för att reglera mottryck. Till exempel, i ångvärmessystem, justerar styrventiler installerade på ångutloppsledningar öppningen enligt värmeequipments temperaturbehov (indirekt avspeglar ångtryck), vilket bibehåller ångans mottryck mellan 0,3–0,8 MPa (typiskt intervall) och säkerställer stabila uppvärmningstemperaturer.

4.4.2 Flödes- och mottrycks samordnade styrning

I system där flöde och mottryck är kopplade möjliggör styrventiler samordnad reglering. Till exempel i naturgastransmissionsledningar:

• När förbrukningen av gas nedströms ökar (högre flödeshastighet) minskar mottrycket i rörledningen. Reglerventilen stängs något för att öka motståndet och stabilisera mottrycket.

• När gasförbrukningen minskar öppnas ventilen mer för att sänka mottrycket och förhindra övertryck i rörledningen.

4.5 Balans mellan tryckreducerande ventiler (PRV) och mottryck

PRV:er reducerar högt inkommande fluidtryck till det erforderliga utgående trycket, där stabiliteten är beroende av ett stabilt mottryck nedströms. När mottrycket varierar justerar PRV:en öppningen via återkopplingssystem för att upprätthålla ett stabilt utloppstryck.

4.5.1 Tillämpningsscenarier

• Urbana gasförsörjningssystem: Huvudgasledningar fungerar under högt tryck (t.ex. 0,4 MPa), medan bostadsanvändare kräver lågt tryck (t.ex. 2 kPa). Tryckreduceringsventiler (PRV) installerade vid samhälls- eller byggnadsingångar minskar trycket. När gasförbrukningen nedströms ökar (högre flödeshastighet) sjunker det bakåtriktade trycket nedströms – PRV öppnas bredare för att öka flödet och upprätthålla ett stabilt utloppstryck. Omvänt stängs PRV något när förbrukningen minskar, för att undvika för högt utloppstryck.

• H ydrauliska system: Hydraulpumpar levererar högt tryck (t.ex. 15–30 MPa), medan aktuatorer (t.ex. hydraulmotorer) kräver lågt tryck (t.ex. 2–5 MPa). PRV minskar trycket och kompenserar för svängningar i det bakåtriktade trycket nedströms, vilket säkerställer stabilt tryck i aktuatorn.

Figur 2: Schematisk diagram över tryckreduceringsventil i urbana gasystem

5. Utmaningar och lösningar för backtryck i ventilanvändningar

5.1 Vanliga utmaningar

5.1.1 Ökad energiförbrukning på grund av för högt backtryck: I rörledningar nedströms kraftutrustning (t.ex. pumpar, kompressorer) skapar överdriven ventilmotstånd (t.ex. otillräcklig öppning) ett högt mottryck. Till exempel kan en centrifugalpump som arbetar under ett mottryck 20 % högre än konstruktionsvärdet få en ökning av energiförbrukningen med 15–20 %, vilket förhöjer driftskostnaderna.

5.1.2 Systeminstabilitet orsakad av fluktuationer i mottryck: I tryckkänsliga processer (t.ex. kemisk syntes, farmaceutisk rening) stör frekventa fluktuationer i mottryck reaktionsförhållandena. Till exempel orsakar variationer i topptrycket (mottryck) i en destillationskolonn temperaturförändringar, vilket minskar destillatets renhet med 5–10 %.

5.1.3 Ventildamage orsakad av transient mottryck (vattenhammare): Plötslig ventilstängning utlöser vattenhammareffekten, vilket genererar en tillfällig återtryck som är flera gånger högre än normalt tryck. Detta kan skada ventiltätningar, böja ventilstammar eller till och med spräcka rörledningar. Till exempel kan nödstängning av ångledningsventiler generera ett tillfälligt återtryck som överstiger 15 MPa, vilket orsakar läckage i ventilen.

5.1.4 Felaktig anpassning mellan återtryck och ventilval: Användning av ventiler med designade återtrycksområden som inte är kompatibla med faktiska systemförhållanden leder till felaktig funktion. Till exempel kan vanliga backventiler läcka vid högt återtryck (10 MPa) på grund av otillräcklig tätkraft; säkerhetsventiler öppnas inte korrekt när uppskruvat återtryck överskrider konstruktionsgränserna.

5.2 Lösningar

5.2.1 Optimera ventilval:

◦ För system med högt återtryck: Använd balanserade säkerhetsventiler eller högtrycksbackventiler (märktryck 10 MPa).

◦ För system med stora variationer i återtryck: Använd regleringsventiler med tryckkompensation (till exempel kapsyltyps regleringsventiler), som kompenserar för ändringar i mottryck genom konstruktionen av spolen.

5.2.2 Rationell pipeline- och ventiluppställning:

◦ Minska lokal motstånd: Använd böjar med stort radie (radie ≥ 3× rördiameter) och minska ledningslängden.

◦ Installera buffertanordningar: Lägg till expansionsfogar eller vattenhammarefångare före/efter ventiler för att absorbera tillfälliga påverkan från mottryck.

5.2.3 Använd automatiska styrtekniker:

◦ Integrera trycksensorer, PLC-styrningssystem och ventiler för att övervaka mottryck i realtid och justera ventilöppningen. Till exempel kan i reaktorsystem trycksensorer skicka mottryckssignaler till regulatorer, vilka styr BPV:er för att hålla mottrycket inom ±0,05 MPa från inställt värde.

5.2.4 Regelbunden underhåll och felsökning:

◦ Kontrollera ventiltätningar och slitage på spole kvartalsvis; byt ut defekta komponenter omedelbart för att undvika onormalt mottryck.

◦ Kalibrera ventilinställningar (t.ex. BPV fjäderförspänning, säkerhetsventilens utlösningstryck) halvårligen för att anpassa till systemets mottrycksbehov.

6. Tillämpningstrender för mottryck inom ventilsystem

Med den pågående utvecklingen av industriell automatisering och intelligens utvecklas användningen av mottryck inom ventilsystem inom fyra huvudriktningar:

6.1 Intelligenta mottrycksstyrning: Genom integrering av IoT och stordata-teknologier samlar ventiler in realtidsdata om mottryck, flöde och temperatur. Molnplattformar analyserar data för att möjliggöra fjärrjustering och AI-driven prediktiv underhållsplanering. Exempelvis använder smarta BPV:er historiska data för att förutsäga trender i mottryck och justerar öppningen i förväg för att undvika svängningar.

6.2 Effektiva och energisparande ventildesign: För att åtgärda energiförluster orsakade av högt mottryck använder nya ventiler strukturer med låg flödesmotstånd (t.ex. strömlinjeformade spjäll, släta inre kanaler). Till exempel har kugghjulsventiler 30–50 % lägre flödesmotstånd än skjutventiler, vilket minskar mottrycket och förbättrar pumpverkningsgraden med 8–12 % i system med stort flöde.

6.3 Anpassningstekniker för mottryck vid extrema förhållanden: I extrema miljöer (t.ex. kärnkraft, djuphavsutvinning) måste ventiler tåla högt mottryck (50 MPa) och hårda fluidegenskaper (t.ex. frätande medium). Materialinnovationer (t.ex. superlegeringar, keramiska beläggningar) och strukturella optimeringar (t.ex. flerstegstätning) förbättrar ventilers motståndskraft mot mottryck och pålitlighet.

6.4 Systemintegrerad optimering av mottryck: Inkludera reglering av returtryck i den övergripande designen av fluidsystemet. Använd beräkningsstödd fluidodynamik (CFD) för att simulera fördelningen av returtryck, och optimera ventilernas layout och parametrar för maximal systemeffektivitet. Till exempel kan CFD-simuleringar av regionalt returtryck i urbana vattenförsörjningssystem styra placeringen av tryckreducerande ventiler (PRV), vilket minskar energiförbrukningen i ledningssystemet med 10–15 %.

7. slutsats

Returtryck är en kritisk parameter i fluidsystem, där dess uppkomst är nära kopplad till systemets motstånd, belastning nedströms och fluidens egenskaper. Inom ventilområdet är returtryck centralt för ventilernas funktion, systemreglering och säkerhet – det möjliggör exakt tryckreglering med BPV:er, förhindrar återflöde med backventiler, säkerställer tryckavlastning via säkerhetsventiler och möjliggör automatiserad justering med reglerventiler.

En överdriven backtryck, fluktuationer eller obalanser med ventiler kan dock leda till ökad energiförbrukning, systemobstabilitet och utrustningsskador. För att åtgärda dessa problem krävs optimerad ventilval, rationell konstruktion, automatisk styrning och regelbunden underhåll.

Framåt sett kommer intelligent, energieffektiv och anpassad backtrycksstyrning för extrema förhållanden att driva innovation inom ventilindustrin. Dessa framsteg kommer att möjliggöra mer exakt, tillförlitlig och effektiv hantering av backtryck, vilket ger starkt stöd för säker och stabil drift av industriella fluidsystem världen över.

Senaste Nytt

Senaste Nytt