Introduction

La pression résiduelle est un concept fondamental en mécanique des fluides et en génie industriel, jouant un rôle essentiel dans la stabilité, la sécurité et l'efficacité des systèmes de transport et de traitement des fluides. Des réacteurs chimiques aux usines de traitement de l'eau, en passant par les chaudières de production d'énergie et les oléoducs, le contrôle et l'utilisation de la pression résiduelle influencent directement la performance des équipements clés — en particulier les vannes. Cet article explique de manière systématique la définition, le mécanisme de génération et les principes d'application de la pression résiduelle, en mettant l'accent sur ses applications pratiques dans les systèmes de vannes, les problèmes courants, les solutions et les tendances futures. Il vise à fournir aux professionnels du secteur une référence complète pour optimiser la conception et l'exploitation des systèmes fluidiques.

1. Définition de base et connotation fondamentale de la pression résiduelle

La pression arrière désigne la pression inverse exercée sur le fluide en amont par des systèmes ou dispositifs en aval pendant l'écoulement d'un fluide, un concept clé en mécanique des fluides et en ingénierie.

• Essence mécanique : Il s'agit d'une forme de pression dont la direction de transmission est opposée à celle de l'écoulement du fluide. Cette opposition entrave le déplacement normal du fluide, entraînant une augmentation de la pression en amont et une réduction de la vitesse d'écoulement.

• Contexte de formation : Dans les systèmes fluides fermés ou semi-fermés, la pression arrière apparaît en raison de l'interaction entre la structure du système, les propriétés du fluide et l'état d'écoulement. Par exemple, lorsque le fluide traverse équipement des éléments tels que des conduites, des vannes ou des pompes, les résistances en aval (par exemple, coudes de tuyauterie, changements de section ou étranglement par des dispositifs) génèrent une force inverse, transmise en amont sous forme de pression arrière.

• Relation d'amplitude : La pression arrière est généralement proportionnelle à la résistance en aval : une résistance en aval plus élevée entraîne une obstruction plus importante du débit et une pression arrière plus élevée ; inversement, une résistance en aval réduite diminue la pression arrière.

• Importance technique : La pression arrière n'est pas intrinsèquement « négative ». Dans certains scénarios, une pression arrière raisonnable stabilise l'écoulement du fluide, contrôle la vitesse ou la pression, et assure la sécurité du système (par exemple, empêchant la cavitation dans les pompes). Toutefois, une pression arrière excessivement élevée peut augmenter la consommation d'énergie, surcharger les équipements et même provoquer des pannes système — nécessitant une régulation technique ciblée.

2. Mécanismes de génération et facteurs influençant la pression arrière

2.1 Mécanismes de génération

2.1.1 Résistance à l'écoulement : Lorsqu'un fluide circule dans une conduite, la résistance due au frottement contre la paroi de la conduite (résistance linéaire) et les obstacles provenant de structures locales (par exemple coudes, vannes ou réducteurs) (résistance locale) provoquent une perte de pression en aval. Cette perte transmet une pression inverse en amont, créant ainsi une contre-pression.

2.1.2 Pression du système en aval : Si le récipient, l'équipement ou le système en aval possède une certaine pression (par exemple la pression dans un réservoir fermé ou la pression de fonctionnement de procédés ultérieurs), celle-ci crée directement une contre-pression sur le fluide en amont. Par exemple, dans les conduites de vapeur de chaudière, la pression de fonctionnement des équipements utilisant la vapeur agit comme contre-pression pour la transmission de la vapeur.

2.1.3 Inertie du fluide et variation de la quantité de mouvement : Des changements brusques de la vitesse du fluide (par exemple la fermeture soudaine d'une vanne) entraînent une variation brutale de la quantité de mouvement du fluide, provoquant l'effet de coup de bélier. Cet effet génère une contre-pression instantanée élevée, qui peut endommager les conduites et les équipements.

2.2 Facteurs influençant

Catégorie de facteur |

Facteurs spécifiques |

Impact sur la pression résiduelle |

Paramètres de la canalisation |

Diamètre, longueur, rugosité, tracé (nombre de coudes, pente) |

Les canalisations plus longues, plus étroites ou plus rugueuses augmentent la résistance en ligne, ce qui accroît la pression résiduelle ; un plus grand nombre de coudes intensifie la résistance locale, augmentant davantage la pression résiduelle. |

Charge en aval |

Ouverture de la vanne, hauteur manométrique de la pompe, pression du récipient |

Des ouvertures de vanne plus petites ou une pression plus élevée dans le récipient augmentent la résistance en aval, entraînant une pression résiduelle plus élevée ; des vannes entièrement ouvertes minimisent la pression résiduelle. |

Propriétés du fluide |

Densité, viscosité, température |

Les fluides à haute viscosité (par exemple, le pétrole brut) présentent une résistance à l'écoulement plus grande que celle des fluides à faible viscosité (par exemple, l'eau), ce qui entraîne une pression de refoulement plus élevée ; les températures élevées réduisent la viscosité (abaissant légèrement la pression de refoulement) mais peuvent modifier la résistance du pipeline par dilatation thermique. |

Taux de débit |

Débit du fluide dans le système |

Dans une plage conçue, des débits plus élevés augmentent la résistance à l'écoulement et la pression de refoulement ; des débits dépassant les limites prévues provoquent une augmentation rapide de la pression de refoulement, entraînant une surcharge du système. |

3. Principes d'application de la pression de refoulement dans le domaine des vannes

Les vannes sont des composants essentiels pour le contrôle du débit, de la pression et du sens du fluide. La pression de refoulement est étroitement liée aux performances des vannes et à la réalisation de leurs fonctions, avec des applications fondées sur trois principes clés :

3.1 Utilisation de la pression de refoulement pour stabiliser l'état du système

Dans les systèmes fluides sensibles à la pression, une pression amont stable empêche les fluctuations de la vitesse ou de la pression du fluide, garantissant ainsi la stabilité du processus. Par exemple, dans la conduite d'alimentation d'un réacteur chimique, la pression à l'intérieur du réacteur en aval (c'est-à-dire la contre-pression) permet aux vannes d'ajuster le débit d'alimentation — en équilibrant la pression d'alimentation avec la contre-pression afin d'éviter toute instabilité de la réaction causée par des variations brusques de la pression d'alimentation.

3.2 Régulation de la contre-pression par les vannes

Les changements d'ouverture des vannes modifient directement la résistance au passage du fluide, ajustant ainsi la contre-pression :

• Réduire l'ouverture de la vanne augmente la résistance au passage du fluide, ce qui élève la contre-pression exercée par l'aval sur l'amont.

• Augmenter l'ouverture de la vanne diminue la résistance, abaissant ainsi la contre-pression.

Ce principe permet une régulation active de la contre-pression afin de répondre aux exigences du processus (par exemple, maintenir une pression stable dans les systèmes de chauffage à vapeur).

3.3 Garantir le fonctionnement des vannes grâce à la contre-pression

Certaines vannes dépendent de la contre-pression pour fonctionner :

• Vannes de régulation de pression (BPVs) : Également appelées vannes de stabilisation de pression, elles ajustent automatiquement leur ouverture en fonction de la pression aval mesurée, maintenant ainsi la pression aval dans une plage prédéfinie afin d'assurer une pression stable dans le système en aval.

• Clapets anti-retour : Ils utilisent la pression aval pour empêcher le reflux du fluide. Lorsque la pression aval (pression résiduelle) dépasse la pression amont, la vanne se ferme automatiquement pour bloquer l'écoulement inverse.

4. Scénarios d'application spécifiques de la pression résiduelle dans le domaine des vannes

4.1 Applications des vannes de régulation de pression (BPVs)

Les BPVs sont spécialement conçues pour contrôler la pression résiduelle du système, en maintenant la pression aval à une valeur prédéfinie. Elles sont largement utilisées dans les industries chimique, pétrolière, de traitement de l'eau et pharmaceutique.

4.1.1 Principe de fonctionnement

Les BPVs utilisent des ressorts ou des actionneurs pneumatiques ou hydrauliques pour définir une pression de référence (pression résiduelle cible).

• Lorsque la pression résiduelle aval est inférieure à la valeur prédéfinie , la vanne est complètement ouverte, permettant au fluide de circuler librement.

• Lorsque la pression amont dépasse la valeur prédéfinie , la vanne se ferme partiellement sous l'effet de la pression inverse, augmentant la résistance à l'écoulement afin de ramener la pression amont dans la plage prédéfinie.

• Si la pression amont continue d'augmenter, la vanne peut se fermer complètement pour éviter une surpression.

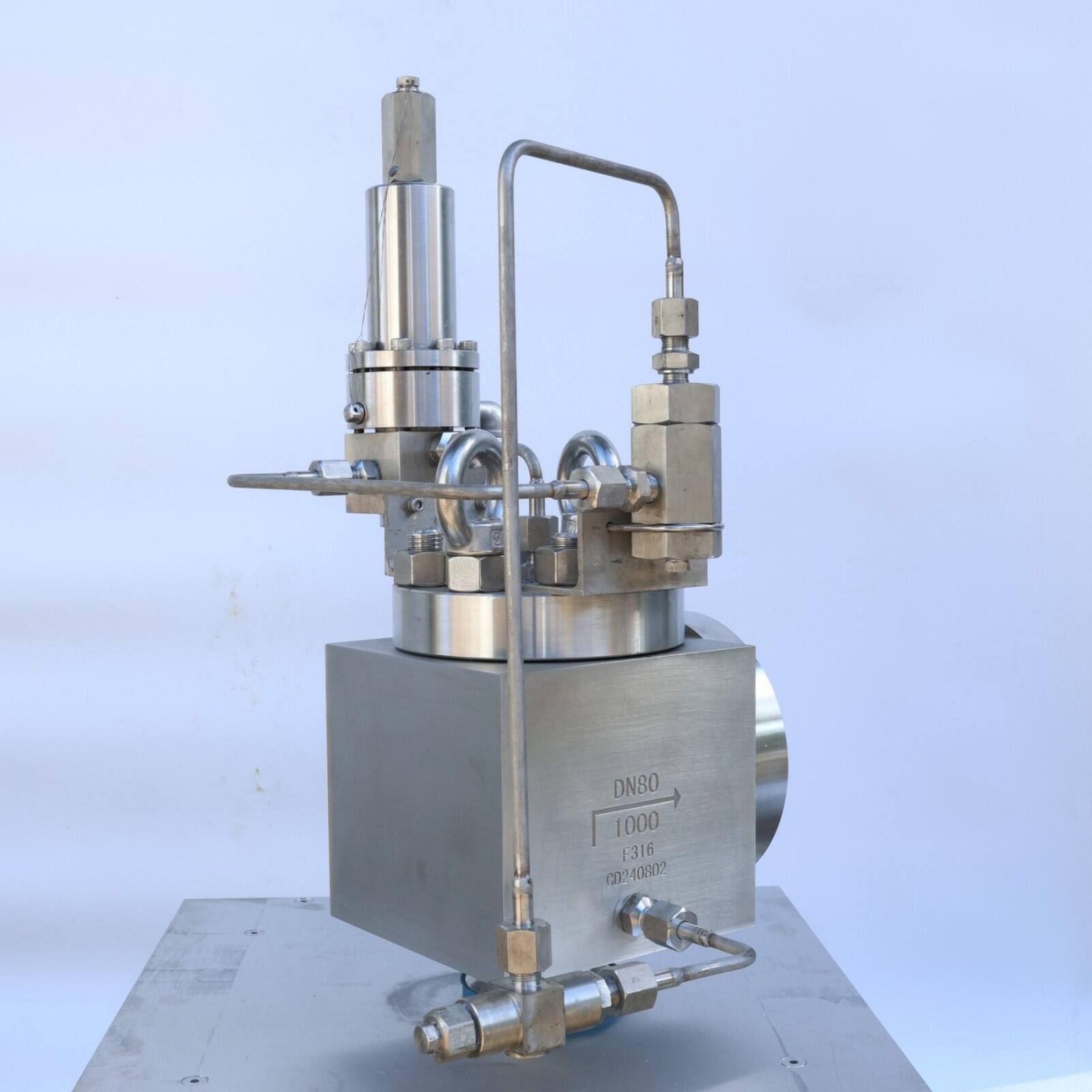

Figure 1 : Schéma du fonctionnement de la vanne de régulation de pression amont

4.1.2 Scénarios d'application typiques

• Systèmes de réaction chimique : Les réactions continues nécessitent une pression stable dans le réacteur (pression amont) afin d'assurer l'efficacité et la qualité du produit. Les vannes de régulation de pression amont installées sur les conduites de sortie du réacteur régulent la pression amont, maintiennent la pression du réacteur entre 0,5 et 1,2 MPa (plage typique) et évitent la dégradation de la pureté du produit ou une réaction incontrôlée due aux fluctuations de pression.

• Tuyauteries de sortie de la pompe : Les pompes centrifuges sont sujettes à la cavitation (vaporisation du liquide due à une pression d'entrée faible) à faible débit. L'installation d'une vanne de régulation de pression amont (BPV) à la sortie de la pompe maintient une pression arrière minimale (généralement comprise entre 0,2 et 0,5 MPa), ce qui augmente la pression d'entrée de la pompe et évite la cavitation.

• Systèmes de traitement de l'eau par osmose inverse (RO) : Les membranes d'osmose inverse nécessitent une pression de fonctionnement stable (1,0 à 2,5 MPa pour la désalinisation de l'eau de mer). Les vannes de régulation de pression amont (BPV) installées à la sortie de l'eau concentrée des modules membranaires ajustent la pression arrière afin de contrôler la différence de pression à travers la membrane, garantissant une perméabilité stable à l'eau et empêchant les dommages membranaires dus à une pression excessive.

4.2 Effet synergique des clapets anti-retour et de la pression amont

Les clapets anti-retour empêchent le reflux du fluide, leur fonctionnement dépendant directement de la différence de pression entre l'amont et l'aval (c'est-à-dire la relation entre la pression amont et la pression en amont) :

• Lorsque la pression amont > pression aval (contre-pression) : La vanne s'ouvre, permettant un écoulement normal du fluide.

• Lorsque la pression amont < pression aval (contre-pression) : La vanne se ferme sous l'effet de la contre-pression, bloquant l'écoulement inverse.

4.2.1 Scénarios d'application

• Systèmes d'alimentation des chaudières : Les clapets anti-retour installés à la sortie des pompes d'alimentation des chaudières empêchent la vapeur sous haute pression (contre-pression, généralement comprise entre 3 et 10 MPa) de revenir dans la canalisation d'alimentation lorsque la pompe s'arrête. Cela évite d'endommager l'impulseur de la pompe ou une surpression dans la canalisation.

• Systèmes hydrauliques: Dans les conduites hydrauliques, les clapets anti-retour empêchent l'huile hydraulique de refluer en raison de la pression de charge (contre-pression) des actionneurs situés en aval (par exemple, les vérins hydrauliques). Par exemple, dans les systèmes hydrauliques des grues, les clapets utilisent la contre-pression pour verrouiller la position du bras, empêchant ainsi les charges lourdes de descendre.

• Conduites de drainage : Les clapets installés aux sorties de déversement des eaux pluviales ou usées se ferment lorsque le niveau des cours d'eau augmente (créant une pression en sens inverse), empêchant l'eau des cours d'eau de pénétrer par retour dans le système de drainage.

4.3 Corrélation entre les soupapes de sécurité et la pression en sens inverse

Les soupapes de sécurité sont essentielles pour la sécurité du système : elles s'ouvrent automatiquement pour libérer la pression lorsque celle-ci dépasse la valeur prédéfinie. La pression résiduelle superposée (pression en amont de la conduite de sortie de la soupape de sécurité) affecte la pression d'ouverture et la capacité d'évacuation de la soupape, ce qui nécessite une attention particulière lors de la conception et du choix du modèle.

4.3.1 Impact de la pression résiduelle superposée

• Pression résiduelle fixe : Pression stable provenant du système en aval (par exemple, la pression dans un système de torchère). Une pression résiduelle fixe excessivement élevée augmente la pression d'ouverture de la soupape de sécurité, retardant ainsi la libération de pression.

• Pression résiduelle variable : Des fluctuations de pression causées par l'écoulement du fluide lors de la purge d'une soupape de sécurité. Des baisses soudaines de la pression variable en aval peuvent provoquer un claquement de la soupape (ouvertures et fermetures répétées), endommageant ainsi le joint.

4.3.2 Mesures correctives

• Sélection de la soupape : Utiliser des soupapes de sécurité équilibrées (équipées de soufflets ou de structures à piston) afin de compenser l'impact de la pression résiduelle superposée et garantir une pression d'ouverture stable. Ces soupapes conviennent aux situations de forte pression en aval (par exemple, systèmes de torchère chimique avec une pression résiduelle superposée de 30 % de la pression de tarage).

• Optimisation de la conception de la canalisation : Augmenter le diamètre de la conduite de sortie et réduire les coudes afin de minimiser la résistance et abaisser la pression résiduelle superposée. Lorsque la pression en aval dépasse les limites prévues par la conception, installer des vannes d'équilibrage de pression en aval ou des by-pass de décharge.

4.4 Régulation de la pression en aval par vannes de régulation

Les vannes de régulation ajustent leur ouverture à l'aide de signaux électriques ou pneumatiques pour modifier le débit du fluide et réguler indirectement la pression en aval du système. Elles sont largement utilisées dans le contrôle d'automatisation industrielle.

4.4.1 Boucles de régulation de pression

Dans les boucles de régulation de pression, les vannes de régulation ajustent leur ouverture en fonction des signaux provenant de capteurs de pression en aval afin de contrôler la pression en aval. Par exemple, dans les systèmes de chauffage à vapeur, les vannes de régulation installées sur les conduites de sortie de vapeur modulent leur ouverture selon la demande de température des équipements de chauffage (reflétant indirectement la pression de la vapeur), maintiennent la pression en aval de la vapeur entre 0,3 et 0,8 MPa (plage typique) et assurent ainsi une température de chauffage stable.

4.4.2 Commande couplée débit-pression en aval

Dans les systèmes où le débit et la pression en aval sont couplés, les vannes de régulation permettent une régulation coordonnée. Par exemple, dans les canalisations de transport de gaz naturel :

• Lorsque la consommation de gaz en aval augmente (débit plus élevé), la pression résiduelle dans la canalisation diminue. La vanne de régulation se ferme légèrement pour augmenter la résistance, stabilisant ainsi la pression résiduelle.

• Lorsque la consommation de gaz diminue, la vanne s'ouvre davantage pour réduire la pression résiduelle, empêchant une surpression dans la canalisation.

4.5 Équilibre entre les vannes de réduction de pression (PRV) et la pression résiduelle

Les PRV réduisent la pression élevée du fluide en amont à la pression requise en aval, leur stabilité dépendant d'une pression résiduelle stable en aval. Lorsque la pression résiduelle fluctue, les PRV ajustent leur ouverture par des mécanismes de rétroaction afin de maintenir une pression de sortie stable.

4.5.1 Scénarios d'application

• Systèmes de gaz urbains : Les canalisations principales de gaz fonctionnent à haute pression (par exemple, 0,4 MPa), tandis que les utilisateurs résidentiels nécessitent une basse pression (par exemple, 2 kPa). Les détendeurs de pression installés à l'entrée des quartiers ou des bâtiments réduisent la pression. Lorsque la consommation de gaz en aval augmente (débit plus élevé), la pression résiduelle en aval diminue — le détendeur s'ouvre davantage pour augmenter le débit et maintenir une pression de sortie stable. Inversement, lorsque la consommation diminue, le détendeur se ferme légèrement afin d'éviter une pression de sortie excessive.

• H systèmes hydrauliques : Les pompes hydrauliques délivrent une pression élevée (par exemple, 15–30 MPa), tandis que les actionneurs (par exemple, moteurs hydrauliques) nécessitent une pression faible (par exemple, 2–5 MPa). Les détendeurs réduisent la pression et compensent les fluctuations de la pression résiduelle en aval, garantissant ainsi une pression stable au niveau des actionneurs.

Figure 2 : Schéma du détendeur de pression dans les systèmes de gaz urbain

5. Problèmes et solutions liés à la pression résiduelle dans les applications de vannes

5.1 Problèmes courants

5.1.1 Consommation énergétique accrue due à une pression résiduelle excessive : Dans les conduites en aval des équipements électriques (par exemple, pompes, compresseurs), une résistance excessive des vannes (par exemple, ouverture insuffisante) crée une pression arrière élevée. Par exemple, une pompe centrifuge fonctionnant sous une pression arrière supérieure de 20 % à la valeur de conception peut voir sa consommation d'énergie augmenter de 15 à 20 %, ce qui augmente les coûts d'exploitation.

5.1.2 Instabilité du système causée par les fluctuations de la pression arrière : Dans les procédés sensibles à la pression (par exemple, synthèse chimique, purification pharmaceutique), des fluctuations fréquentes de la pression arrière perturbent les conditions de réaction. Par exemple, des variations de la pression en tête (pression arrière) d'une colonne de distillation provoquent des changements de température, réduisant la pureté du distillat de 5 à 10 %.

5.1.3 Dommages aux vannes dus à la pression arrière transitoire (coup de bélier) : La fermeture brusque d'une vanne provoque l'effet de coup de bélier, générant une pression transitoire rétrograde plusieurs fois supérieure à la pression normale. Cela peut endommager les joints d'étanchéité des vannes, courber les tiges de vanne ou même rompre les conduites. Par exemple, la fermeture d'urgence des vannes de conduite de vapeur peut générer une pression rétrograde transitoire dépassant 15 MPa, provoquant une fuite au niveau de la vanne.

5.1.4 Mésadaptation entre la pression rétrograde et le choix de la vanne : L'utilisation de vannes dont la plage de pression rétrograde de conception est incompatible avec les conditions réelles du système entraîne des dysfonctionnements. Par exemple, des clapets ordinaires peuvent fuir sous une forte pression rétrograde (10 MPa) en raison d'une force d'étanchéité insuffisante ; les soupapes de sécurité ne s'ouvrent pas correctement lorsque la pression rétrograde superposée dépasse les limites prévues par la conception.

5.2 Solutions

5.2.1 Optimisation du choix des vannes :

◦ Pour les systèmes à haute pression rétrograde : Utiliser des soupapes de sécurité équilibrées ou des clapets haute pression (pression nominale 10 MPa).

◦ Pour les systèmes présentant de grandes fluctuations de pression rétrograde : Utilisez des vannes de régulation avec compensation de pression (par exemple, des vannes de régulation à cage), qui compensent les variations de pression amont par la conception du tiroir.

5.2.2 Disposition rationnelle des canalisations et des vannes :

◦ Réduire les résistances locales : Utiliser des coudes à grand rayon (rayon ≥ 3 × diamètre de la canalisation) et raccourcir la longueur des canalisations.

◦ Installer des dispositifs d'amortissement : Ajouter des joints d'expansion ou des anti-béliers en amont/aval des vannes pour absorber les impacts transitoires de pression amont.

5.2.3 Adopter des technologies de commande automatique :

◦ Intégrer des capteurs de pression, des systèmes de commande PLC et des vannes afin de surveiller en temps réel la pression amont et d'ajuster l'ouverture des vannes. Par exemple, dans les systèmes réacteurs, les capteurs de pression transmettent les signaux de pression amont aux contrôleurs, qui pilotent les vannes de maintien de pression (BPV) afin de maintenir la pression amont à ±0,05 MPa près de la valeur réglée.

5.2.4 Maintenance et réglage réguliers :

◦ Vérifier trimestriellement les joints des vannes et l'usure du tiroir ; remplacer sans délai les composants endommagés afin d'éviter une pression amont anormale.

◦ Étalonner semestriellement les réglages des vannes (par exemple, la précharge du ressort de la vanne de régulation de pression, la pression d'ouverture de la vanne de sécurité) afin de les adapter aux exigences de contre-pression du système.

6. Tendances d'application de la contre-pression dans le domaine des vannes

Avec le développement de l'automatisation et de l'intelligence industrielles, les applications de contre-pression dans le domaine des vannes évoluent selon quatre directions clés :

6.1 Contrôle intelligent de la contre-pression : En intégrant les technologies IoT et de big data, les vannes collectent en temps réel des données sur la contre-pression, le débit et la température. Les plateformes cloud analysent ces données pour permettre un ajustement à distance et une maintenance prédictive assistée par intelligence artificielle. Par exemple, les vannes de régulation de pression intelligentes utilisent des données historiques pour prédire l'évolution de la contre-pression et ajuster leur ouverture à l'avance afin d'éviter les fluctuations.

6.2 Conception de vannes efficaces et économes en énergie : Pour remédier aux pertes d'énergie dues à une forte pression en aval, les nouvelles vannes adoptent des structures à faible résistance à l'écoulement (par exemple, tiges profilées, canaux internes lisses). Par exemple, les vannes sphériques présentent une résistance à l'écoulement inférieure de 30 à 50 % par rapport aux vannes papillon, réduisant ainsi la pression en aval et améliorant le rendement des pompes de 8 à 12 % dans les systèmes à fort débit.

6.3 Technologies d'adaptation à la pression en aval pour conditions extrêmes : Dans des environnements extrêmes (par exemple, centrales nucléaires, exploration pétrolière en eaux profondes), les vannes doivent résister à une pression en aval élevée (50 MPa) et à des propriétés difficiles du fluide (par exemple, milieux corrosifs). Les innovations matériaux (par exemple, superalliages, revêtements céramiques) et les optimisations structurelles (par exemple, étanchéité multicellulaire) améliorent la résistance et la fiabilité des vannes face à la pression en aval.

6.4 Optimisation intégrée de la pression en aval au niveau système : Intégrer la régulation de la pression amont dans la conception globale du système hydraulique. Utiliser la dynamique des fluides numérique (CFD) pour simuler la répartition de la pression amont, en optimisant la disposition et les paramètres des vannes afin d'atteindre une efficacité maximale du système. Par exemple, dans les systèmes d'approvisionnement en eau urbaine, les simulations CFD de la pression amont régionale orientent le positionnement des réducteurs de pression (PRV), réduisant la consommation énergétique des canalisations de 10 à 15 %.

7. Conclusion

La pression amont est un paramètre critique dans les systèmes hydrauliques, dont la génération est étroitement liée à la résistance du système, à la charge en aval et aux propriétés du fluide. Dans le domaine des vannes, la pression amont joue un rôle essentiel dans le fonctionnement des vannes, la régulation du système et la sécurité — permettant un contrôle précis de la pression par les vannes de régulation (BPVs), l'empêchement du reflux par les clapets anti-retour, la limitation de pression par les soupapes de sécurité, et l'ajustement automatisé par les vannes de régulation.

Cependant, une pression rétrograde excessive, des fluctuations ou des inadéquations avec les vannes peuvent entraîner une consommation énergétique accrue, une instabilité du système et des dommages sur l'équipement. La résolution de ces problèmes nécessite une sélection optimisée des vannes, une conception rationnelle, une commande automatique et un entretien régulier.

À l'avenir, les technologies de contrôle de pression rétrograde intelligentes, économes en énergie et adaptées aux conditions extrêmes stimuleront l'innovation dans l'industrie des vannes. Ces avancées permettront une gestion plus précise, fiable et efficace de la pression rétrograde, offrant un soutien solide au fonctionnement sûr et stable des systèmes industriels de fluides à travers le monde.

Actualités à la Une

Actualités à la Une