Увод

Обратни притисак је основни појам у механици флуида и индустријском инжењерству, који има кључну улогу у стабилности, сигурности и ефикасности система за транспорт и обраду флуида. Од хемијских реактора до постројки за пречишћавање воде, од лукова за производњу енергије до нафтних цевовода, контрола и коришћење обратног притиска директно утиче на рад кључне опреме — посебно вентила. Овај чланак систематски објашњава дефиницију, механизам настанка и принципе примене обратног притиска, са посебним освртом на практичну примену у системима вентила, уобичајене изазове, решења и будуће трендове. Циљ је да пружи индустријским стручњацима свеобухватан преглед за оптимизацију пројектовања и рада система са флуидима.

1. Основна дефиниција и основни значај обратног притиска

Unazadna pritisak se odnosi na obrnuti pritisak koji deluje na gornji tok tečnosti od strane sistema ili uređaja donjeg toka tokom protoka tečnosti, što je ključan pojam u mehanici fluida i inženjerstvu.

• Mehanička suština: To je oblik pritiska kod koga smer prenošenja pritiska suprotstavlja smeru protoka tečnosti. Ovo suprotstavljanje ometa normalno kretanje tečnosti, što dovodi do povećanja pritiska u gornjem toku i smanjenja brzine protoka.

• Kontekst nastanka: U zatvorenim ili poluzatvorenim sistemima za protok tečnosti, unazadni pritisak nastaje kao posledica interakcije strukture sistema, svojstava tečnosti i stanja protoka. Na primer, kada tečnost prolazi kroz опрема kao što su cevovodi, ventili ili pumpe, otpori u donjem toku (npr. laktovi cevi, promene poprečnog preseka ili regulisanje uređajima) stvaraju obrnutu silu koja se prenosi ka gornjem toku kao unazadni pritisak.

• Odnos veličina: Otpor protoka je u opštem slučaju proporcionalan otporu nizvodno: veći otpor nizvodno uzrokuje značajnije ometanje protoka i veći pritisak iza; suprotno tome, smanjenje otpora nizvodno vodi ka smanjenju pritiska iza.

• Inženjerski značaj: Pritisak iza nije po sebi „loš“. U nekim situacijama, razuman pritisak iza stabilizuje protok fluida, kontroliše brzinu ili pritisak i obezbeđuje sigurnost sistema (npr. спречавање kavitacija u pumpama). Međutim, prevelik pritisak iza može povećati potrošnju energije, preopteretiti opremu i čak izazvati kvarove sistema – što zahteva ciljane tehnološke regulative.

2. Mekanizmi nastanka i faktori koji utiču na pritisak iza

2.1 Mekanizmi nastanka

2.1.1 Otpor protoku: Када течност протиче кроз цевовод, трење о зид цеви (отпор на дужини) и препреке услед локалних конструкција (нпр. колена, вентили или редукције) (локални отпор) узрокују губитак притиска низводно. Овај губитак преноси се ка горе као обрнут притисак, стварајући репресију.

2.1.2 Притисак система низводно: Ако резервоар, опрема или систем низводно имају одређени притисак (нпр. притисак у затвореном резервоару или радни притисак следећих процеса), они директно стварају репресију на течност горе по струјном току. На пример, код парних цевовода котлова, радни притисак опреме која користи пару низводно делује као репресија за транспорт паре.

2.1.3 Инерција флуида и промена количине кретања: Нагле промене брзине флуида (нпр. тренутно затварање вентила) узрокују наглу промену количине кретања флуида, што изазива ефекат воденог чекића. Овај ефекат ствара тренутну високу репресију, која може утицати на цевоводе и опрему.

2.2 Фактори који утичу

Kategorija faktora |

Специфични фактори |

Утицај на ресно притисак |

Параметри цевовода |

Пречник, дужина, храпавост, распоред (број колена, нагиб) |

Дужи, уже или храпавији цевоводи повећавају отпор на дужини, чиме се повећава ресни притисак; више колена повећава локални отпор, даље повећавајући ресни притисак. |

Оптерећење низводно |

Отвор засуна, пумпни напор, притисак у резервоару |

Мањи отвори засуна или већи притисак у резервоару повећавају отпор низводно, што доводи до већег ресног притиска; потпуно отворени засуни минимизирају ресни притисак. |

Карakterистике флуида |

Густина, вискозност, температура |

Флуиди високе вискозности (нпр. сирова нафта) имају већи отпор протоку од флуида ниске вискозности (нпр. вода), због чега је повратни притисак већи; висока температура смањује вискозност (што благо смањује повратни притисак), али може утицати на отпор цевовода услед топлотног ширења. |

Стопа проток |

Брзина протока флуида у систему |

У оквиру предвиђеног опсега, већа брзина протока повећава отпор протоку и повратни притисак; брзине протока изнад граница пројектованог капацитета узрокују нагли пораст повратног притиска, што доводи до прекорачења капацитета система. |

3. Принципи примене повратног притиска у области засуна

Засуни су кључни делови за контролу протока, притиска и смера флуида. Повратни притисак је уско повезан са перформансама засуна и остварењем његове функције, а примена се заснива на три основна принципа:

3.1 Коришћење повратног притиска за стабилизацију радног стања система

У системима са притисном осетљивим флуидима, стабилан реверзни притисак спречава флуктуације брзине или притиска флуида, чиме се осигурава стабилност процеса. На пример, у линији довода хемијског реактора, притисак у доњем току реактора (тј. реверзни притисак) омогућава вентилима да регулишу проток хране — равнотежа између притиска хранења и реверзног притиска спречава нестабилност реакције услед наглих промена притиска хранења.

3.2 Регулација реверзног притиска преко вентила

Промене отвора вентила директно мењају отпор протоку флуида, на тај начин подешавајући реверзни притисак:

• Смањење отвора вентила повећава отпор протоку флуида, чиме се повећава реверзни притисак који доњи ток врши на горњи.

• Повећање отвора вентила смањује отпор, чиме се снижава реверзни притисак.

Овај принцип омогућава активну регулацију реверзног притиска како би се испуниле захтеве процеса (нпр. одржавање стабилног притиска у системима парног грејања).

3.3 Осигуравање функције вентила помоћу реверзног притиска

Неки вентили зависе од реверзног притиска да би радили:

• Осигурачни вентили (BPVs): Познати и као вентили за стабилизацију притиска, они аутоматски регулишу отварање тако што детектују низводни повратни притисак, одржавајући повратни притисак у задатом опсегу ради осигуравања стабилног низводног системског притиска.

• Клапне вентили: Користе повратни притисак да спрече повратни ток флуида. Када низводни притисак (повратни притисак) премаши узводни притисак, вентил се аутоматски затвори како би блокирао реверзни ток.

4. Специфични сценарији примене повратног притиска у области вентила

4.1 Примена осигурачних вентила (BPVs)

BPV-и су специјално дизајнирани да контролишу повратни притисак система, одржавајући низводни притисак на задатој вредности. Широко се користе у хемијској, нафтној, водној и фармацеутској индустрији.

4.1.1 Радни принцип

BPV-и користе опруге, пневматске или хидрауличке погоне да поставе референтни притисак (циљани повратни притисак).

• Када је низводни повратни притисак нижа од подешене вредности , засун је потпуно отворен, омогућавајући слободан проток течности.

• Када притисак на излазу прекорачи подешену вредност , засун се делом затвори под дејством обрнутог притиска, повећавајући отпорност протоку како би смањио притисак на излазу у задати опсег.

• Ако притисак на излазу настави да расте, засун може потпуно да се затвори како би спречио прекомерни притисак.

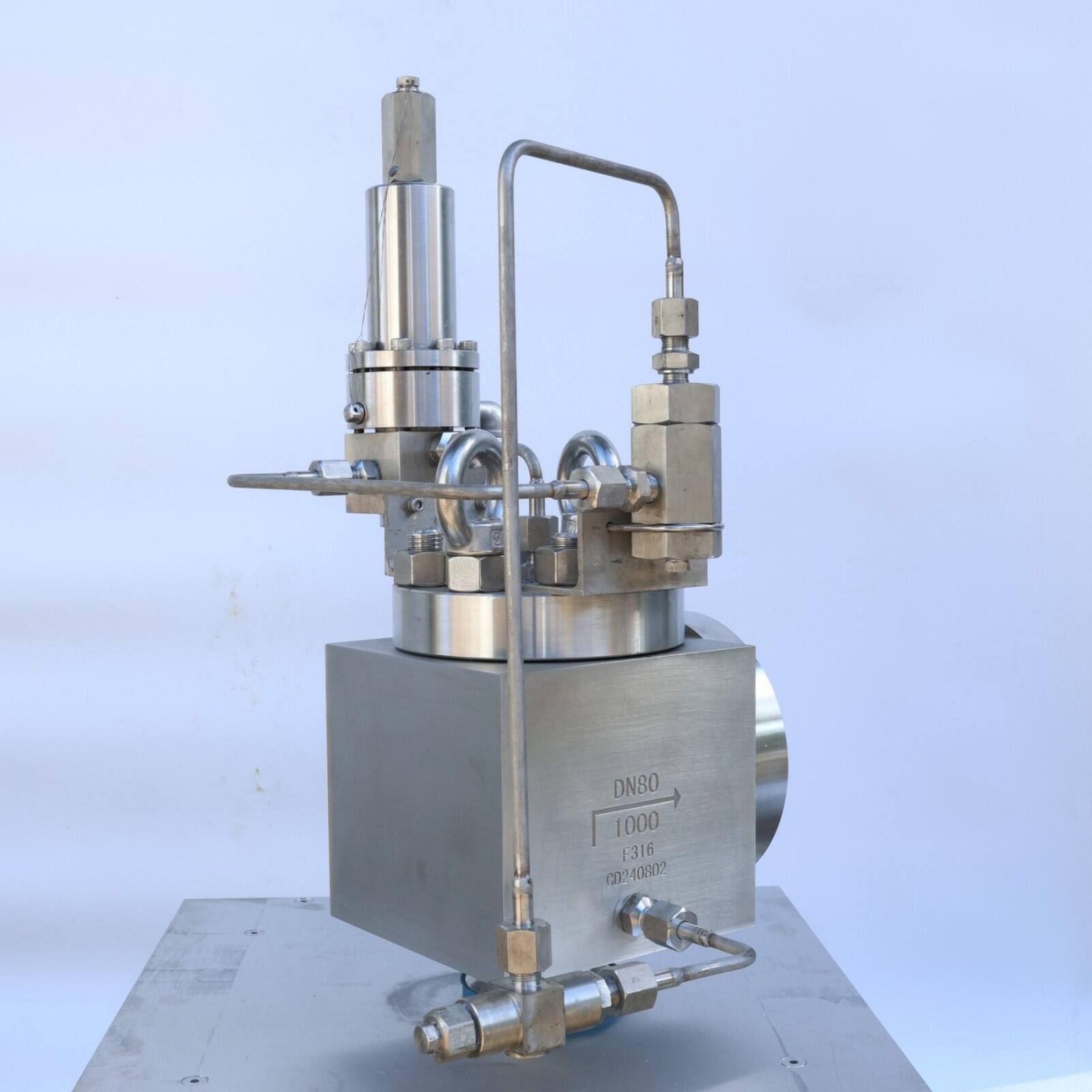

Слика 1: Шематски дијаграм рада засуна за контролу притиска на излазу

4.1.2 Типични сценарији примене

• Системи хемијских реакција: Континуиране реакције захтевају стабилан притисак у реактору (притисак на излазу) ради осигурања ефикасности и квалитета производа. Засуни за контролу притиска на излазу (BPV), инсталирани на цевоводима за испуштање реактора, регулишу притисак на излазу, одржавајући притисак у реактору на нивоу од 0,5–1,2 MPa (типичан опсег) и спречавајући пад чистоће производа или неконтролисани ток реакције услед флуктуација притиска.

• Цевоводи за излаз пумпе: Центрифугалне пумпе склоне су кавитацији (испаравању течности услед ниског притиска на улазу) при ниским протоцима. Уградњом БПВ-а на излазу пумпе одржава се минимални релативни притисак (обично 0,2–0,5 MPa), чиме се повећава притисак на улазу пумпе и спречава кавитација.

• Системи за пречишћавање воде реверзном осмозом (RO): RO мембране захтевају стабилан радни притисак (1,0–2,5 MPa за деализацију морске воде). БПВ-и инсталирани на излазу концентрата мембранских модула регулишу релативни притисак како би контролисали разлику притиска преко мембране, осигуравајући стабилну пропустљивост за воду и спречавајући оштећење мембране услед превеликог притиска.

4.2 Синергетски ефекат обратних вентила и релативног притиска

Обратни вентили спречавају повратни ток флуида, а њихов рад директно зависи од разлике притиска између усммера напред и низводно (тј. односа између релативног притиска и притиска усммера напред):

• Када је притисак узводно већи од притиска низводно: Вентил се отвара, омогућавајући нормалан проток флуида.

• Када је притисак узводно < притиску низводно: Вентил се затвара под дејством притиска низводно, спречавајући реверзни проток.

4.2.1 Сценарији примене

• Системи довода воде за локомотиве: Проверни вентили инсталирани на излазу пумпи за довод воде за локомотиве спречавају продор високопримарне паре (притисак низводно, уобичајено 3–10 MPa) назад у цевовод за довод воде када пумпа стаје. Ово спречава оштећење турбине пумпе или прекомерни притисак у цевоводу.

• Хидраулички системи: У хидраличним цевоводима, проверни вентили спречавају повратак хидрауличног уља услед притиска терета (притисак низводно) доњих делова (нпр. хидралични цилиндри). На пример, у хидраличним системима дижница, проверни вентили користе притисак низводно да би закључали положај стреле, спречавајући пад тешких терета.

• Цевоводи за одводњавање: Клапне за проверу инсталиране на отворима за одводњавање кишнице или отпадних вода затварају се када ниво воде у реци порасте (стварајући реверзни притисак), чиме се спречава повратни ток речне воде у систем одводњавања.

4.3 Корелација између сигурносних клапни и реверзног притиска

Сигурносне клапне су од кључног значаја за безбедност система — аутоматски се отварају како би ослободиле притисак када притисак у систему пређе постављену вредност. Надређени реверзни притисак (реверзни притисак у излазном цевоводу сигурносне клапне) утиче на отварање притиска и капацитет испуштања клапне, што захтева пажљиво разматрање приликом пројектовања и избора.

4.3.1 Утицај надређеног реверзног притиска

• Фиксни реверзни притисак: Стабилан притисак из доњег система (нпр. притисак у систему за бацилање пламена). Превише висок фиксни реверзни притисак повећава притисак отварања сигурносне клапне, чиме се одлаже ослобађање притиска.

• Променљиви реверзни притисак: Fluktuacije pritiska uzrokovane protokom fluida tokom otvaranja sigurnosnog ventila. Nagli pad promenljivog povratnog pritiska može dovesti do „tremora“ ventila (ponavljajuće otvaranje i zatvaranje), što oštećuje brtvu.

4.3.2 Protivmere

• Odabir ventila: Koristiti uravnotežene sigurnosne ventile (opremljene mehovima ili klipnim strukturama) kako bi se neutralisao uticaj dodatnog povratnog pritiska i osigurao stabilan pritisak otvaranja. Ovi ventili su pogodni za uslove visokog povratnog pritiska (npr. hemijski sistem sa baklom kod koga dodatni povratni pritisak iznosi 30% podešenog pritiska).

• Optimizacija projektovanja cevovoda: Povećati prečnik izlazne cevi i smanjiti broj kolena kako bi se smanjio otpor i snizio dodatni povratni pritisak. U slučajevima kada povratni pritisak premašuje projektne granice, instalirati ventile za uravnoteženje povratnog pritiska ili zaobiđene ventile za pražnjenje pritiska.

4.4 Regulacija povratnog pritiska regulacionim ventilima

Kontrolni ventili podešavaju otvaranje putem električnih ili pneumatskih signala kako bi promenili protok fluida i indirektno regulisali povratni pritisak u sistemu. Široko se koriste u industrijskoj automatizaciji.

4.4.1 Petlje za kontrolu pritiska

U petljama za kontrolu pritiska, kontrolni ventili podešavaju otvaranje na osnovu signala sa senzora pritiska nizvodno da bi regulisali povratni pritisak. Na primer, u sistemima centralnog grejanja na paru, kontrolni ventili postavljeni na cevovode za izlaz pare podešavaju otvaranje u skladu sa potrebom temperature grejne opreme (što indirektno odražava pritisak pare), održavajući povratni pritisak pare na nivou od 0,3–0,8 MPa (uobičajeni opseg) i obezbeđujući stabilne temperature grejanja.

4.4.2 Povezana kontrola protoka i povratnog pritiska

U sistemima u kojima su protok i povratni pritisak međusobno povezani, kontrolni ventili omogućavaju koordinisanu regulaciju. Na primer, u cevovodima za prenos prirodnog gasa:

• Када се повећа потрошња гаса низводно (већи проток), притисак у цевоводу опада. Регулациони вентил се мало затвори да би повећао отпор и стабилизовао повратни притисак.

• Када се потрошња гаса смањи, вентил се више отвори да би смањио повратни притисак и спречио прекомерни притисак у цевоводу.

4.5 Баланс између редукционих вентила (PRVs) и повратног притиска

Редукциони вентили снижавају висок притисак флуида на улазу на потребну вредност притиска низводно, а њихова стабилност зависи од стабилног повратног притиска низводно. Када се повратни притисак мења, редукциони вентили подешавају своје отварање преко механизама повратне спреге како би одржали стабилан излазни притисак.

4.5.1 Сценарији примене

• Урбани системи за расподелу гаса: Главни гасоводи раде под високим притиском (нпр. 0,4 MPa), док корисници у домаћинствима захтевају низак притисак (нпр. 2 kPa). Редукциони вентили (PRV) инсталирани на улазима у насеља или зграде смањују притисак. Када се потрошња гаса низводно повећа (већи проток), притисак низводно опада — тада се PRV више отвара да би повећао проток и одржао стабилан излазни притисак. Насупрот томе, када се потрошња смањи, PRV се делимично затвара како би се избегао прекомеран излазни притисак.

• Х идраулични системи: Хидрауличне пумпе испоручују висок притисак (нпр. 15–30 MPa), док погони (нпр. хидраулични мотори) захтевају низак притисак (нпр. 2–5 MPa). Редукциони вентили смањују притисак и компенсују осцилације притиска низводно, осигуравајући стабилан притисак на погонима.

Слика 2: Шематски дијаграм редукционог вентила у урбаним гасним системима

5. Изазови и решења за притисак низводно у применама вентила

5.1 Уобичајени изазови

5.1.1 Повећана потрошња енергије услед прекомерног притиска низводно: У цевоводима низводно од енергетске опреме (нпр. пумпи, компримора), превелики отпор вентила (нпр. недовољно отварање) ствара висок повратни притисак. На пример, центрифугална пумпа која ради под повратним притиском за 20% вишим од проектоване вредности може имати повећану потрошњу енергије за 15–20%, чиме се повећавају оперативни трошкови.

5.1.2 Нестабилност система изазвана флуктуацијама повратног притиска: У процесима осетљивим на притисак (нпр. хемијска синтеза, фармацеутско чишћење), учестале флуктуације повратног притиска нарушају услове реакције. На пример, флуктуације у вршном притиску (повратни притисак) дестилационе колоне изазивају промене температуре, чиме се смањује чистоћа дестилата за 5–10%.

5.1.3 Оштећење вентила услед тренутног повратног притиска (водени удар): Нагло затварање вентила изазива ефекат воденог чекића, стварајући прелазни негативни притисак који може бити неколико пута већи од нормалног. Ово може оштетити седла вентила, искривити шипке вентила или чак премостити цевоводе. На пример, хитно затварање вентила на парном цевоводу може генерисати прелазни негативни притисак већи од 15 MPa, што изазива цурење вентила.

5.1.4 Неподударање између негативног притиска и избора вентила: Коришћење вентила чији опсег дизајнираног негативног притиска није компатибилан са стварним условима система доводи до кварова. На пример, обични обратни вентили могу цурети под високим негативним притиском (10 MPa) због недовољне силе запечативања; сигурносни вентили се не отварају тачно када супериорни негативни притисак прекорачи пројектоване границе.

5.2 Решења

5.2.1 Оптимизација избора вентила:

◦ За системе са високим негативним притиском: Користите уравнотежене сигурносне вентиле или вентиле за висок притисак (номинални притисак 10 MPa).

◦ За системе са великим флуктуацијама негативног притиска: Користите регулационе вентиле са компензацијом притиска (нпр. вентили са кавезним клатном), који нивелишу промене реверзног притиска помоћу дизајна клатна.

5.2.2 Разумна расподела цевовода и вентила:

◦ Смањите локални отпор: Користите колена са великим полупречником закривљености (полупречник ≥ 3× пречник цеви) и скратите дужину цевовода.

◦ Инсталирајте амортизер уређаје: Додајте експанзионе спојнице или уређаје за упијање хидрауличног удара на усисној/излазној страни вентила ради апсорбовања тренутних утицаја реверзног притиска.

5.2.3 Увођење аутоматских система управљања:

◦ Интегришите сензоре притиска, PLC системе управљања и вентиле ради мониторинга реверзног притиска у реалном времену и подешавања отвора вентила. На пример, у системима реактора, сензори притиска шаљу сигнале о реверзном притиску контролерима, који активирају BPV вентиле да одрже реверзни притисак у оквиру ±0,05 MPa од задате вредности.

5.2.4 Редовно одржавање и тестирање:

◦ Квартално проверавајте заптивке вентила и хабање клатна; замените оштећене делове без одлагања како бисте избегли аномалне вредности реверзног притиска.

◦ Подешавање подешавања вентила (нпр. притисак опруге БПВ-а, притисак отварања сигурносног вентила) на пола годиште како би одговарало захтевима система за ресивни притисак.

6. Трендови примене ресивног притиска у области вентила

Са развојем индустријске аутоматизације и интелигенције, примене ресивног притиска у области вентила развијају се у четири кључна правца:

6.1 Интелигентно управљање ресивним притиском: Интеграцијом ИоТ и великих података, вентили прикупљају тренутне податке о ресивном притиску, протоку и температури. Облак платформе анализира податке како би омогућио даљинско подешавање и одржавање засновано на вештачкој интелигенцији. На пример, паметни БПВ-и користе историјске податке да предвиде трендове ресивног притиска и унапред подесе отварање ради спречавања флуктуација.

6.2 Ефикасни и енергетски штедљиви дизајн вентила: Како би се решио проблем губитка енергије услед високог реверзног притиска, нови вентили користе конструкције са ниским отпором тока (нпр. обликовани клипови, глатки унутрашњи канали). На пример, куглични вентили имају за 30–50% нижи отпор тока у односу на вентиле са капком, чиме се смањује реверзни притисак и побољшава ефикасност пумпе за 8–12% у системима са великим протоком.

6.3 Технологије прилагођавања реверзног притиска за екстремне услове: У екстремним условима (нпр. нуклеарна енергетика, истраживање подморског нафтеног добивања), вентили морају издржати висок реверзни притисак (50 MPa) и неповољне особине флуида (нпр. корозивне средине). Иновације у материјалима (нпр. суперлегуре, керамичке преко покриваче) и структурне оптимизације (нпр. вишестепено заптивање) повећавају отпорност и поузданост вентила на реверзни притисак.

6.4 Оптимизација реверзног притиска интегрисана у систем: Укључите контролу резултантног притиска у општи дизајн флуидног система. Користите рачунски модел динамике флуида (CFD) за симулацију расподеле резултантног притиска, оптимизујући распоред и параметре вентила ради максималне ефикасности система. На пример, у урбаним системима водовода, CFD симулације регионалног резултантног притиска воде за одређивање позиција PRV-а, смањујући потрошњу енергије у цевоводима за 10–15%.

7. Постављање Закључак

Резултантни притисак је кључни параметар у флуидним системима, чије настајање је уско повезано са отпором система, теретом низ струјања и особинама флуида. У области вентила, резултантни притисак је неопходан за функцију вентила, регулацију система и безбедност — омогућавајући прецизну контролу притиска помоћу BPV-а, спречавање повратног тока код обратних вентила, отпуштање притиска код сигурносних вентила и аутоматско подешавање код регулационих вентила.

Međutim, preveliki povratni pritisak, fluktuacije ili neusklađenost sa ventilima mogu dovesti do povećane potrošnje energije, nestabilnosti sistema i oštećenja opreme. Rešavanje ovih problema zahteva optimizovan izbor ventila, racionalni dizajn, automatsku kontrolu i redovno održavanje.

U budućnosti, inteligentne, energetski efikasne tehnologije za regulaciju povratnog pritiska prilagođene ekstremnim uslovima biće pokretač inovacija u industriji ventila. Ova napredna rešenja omogućiće precizniju, pouzdaniju i efikasniju kontrolu povratnog pritiska, pružajući čvrstu podršku bezbednom i stabilnom radu industrijskih fluidnih sistema širom sveta.

Топла вест

Топла вест