Einführung

Gegendruck ist ein grundlegendes Konzept in der Strömungsmechanik und im industriellen Maschinenbau und spielt eine entscheidende Rolle für die Stabilität, Sicherheit und Effizienz von Fluidtransport- und -verarbeitungssystemen. Von chemischen Reaktoren über Wasseraufbereitungsanlagen bis hin zu Dampfkesseln in Kraftwerken und Ölpipelines beeinflusst die Steuerung und Nutzung von Gegendruck direkt die Leistungsfähigkeit zentraler Geräte – insbesondere von Ventilen. Dieser Artikel erläutert systematisch die Definition, die Entstehungsmechanismen und die Anwendungsprinzipien des Gegendrucks, mit besonderem Fokus auf praktische Anwendungen in Ventilsystemen, häufige Herausforderungen, Lösungsansätze und zukünftige Trends. Er soll Fachleuten aus der Industrie eine umfassende Referenz zur Optimierung von Fluidsystemen in Design und Betrieb bieten.

1. Grundlegende Definition und zentrale Bedeutung des Gegendrucks

Gegendruck bezeichnet den von nachgeschalteten Systemen oder Geräten auf das vorhergehende Fluid ausgeübten entgegengesetzten Druck während des Fließvorgangs und ist ein zentrales Konzept in der Strömungsmechanik und im Ingenieurwesen.

• Mechanisches Wesen: Es handelt sich um eine Druckform, bei der die Druckübertragungsrichtung der Richtung des Fluidstroms entgegengesetzt ist. Dieser Widerstand behindert die normale Fluidbewegung, was zu einem erhöhten Druck stromaufwärts und einer verringerten Strömungsgeschwindigkeit führt.

• Entstehungskontext: In geschlossenen oder halbgeschlossenen Fluidsystemen entsteht Gegendruck durch die Wechselwirkung von Systemstruktur, Fluid-Eigenschaften und Strömungszustand. Zum Beispiel entsteht, wenn ein Fluid ausrüstung wie Rohrleitungen, Ventile oder Pumpen passiert, ein Widerstand stromabwärts (z. B. Rohrbögen, Querschnittsänderungen oder Drosselung durch Geräte), der eine rückwärts gerichtete Kraft erzeugt, die als Gegendruck stromaufwärts übertragen wird.

• Größenverhältnis: Der Gegendruck ist im Allgemeinen proportional zum Widerstand in Flussrichtung: Ein größerer Widerstand in Flussrichtung führt zu einer stärkeren Strömungsbehinderung und einem höheren Gegendruck; umgekehrt verringert sich der Gegendruck bei reduziertem Widerstand in Flussrichtung.

• Technische Bedeutung: Gegendruck ist an sich nicht „negativ“. In bestimmten Szenarien stabilisiert ein angemessener Gegendruck die Fluidströmung, steuert Geschwindigkeit oder Druck und gewährleistet die Systemsicherheit (z. B. verhindern kavitation in Pumpen). Allerdings kann ein übermäßig hoher Gegendruck den Energieverbrauch erhöhen, die Ausrüstung überlasten und sogar Systemausfälle verursachen – was gezielte technische Regelungen erforderlich macht.

2. Entstehungsmechanismen und Einflussfaktoren des Gegendrucks

2.1 Entstehungsmechanismen

2.1.1 Strömungswiderstand: Wenn ein Fluid in einer Rohrleitung strömt, verursachen Reibungswiderstände gegen die Rohrwand (langstreckiger Widerstand) und Behinderungen durch lokale Bauteile (z. B. Bögen, Ventile oder Reduzierstücke) (örtlicher Widerstand) einen Druckverlust in Fließrichtung. Dieser Verlust überträgt sich als Gegendruck stromaufwärts und erzeugt einen Rückdruck.

2.1.2 Systemdruck stromabwärts: Wenn der Behälter, die Ausrüstung oder das System stromabwärts selbst einen bestimmten Druck aufweist (z. B. der Druck in einem geschlossenen Tank oder der Betriebsdruck nachgeschalteter Prozesse), entsteht dadurch direkt ein Rückdruck auf das Fluid stromaufwärts. Zum Beispiel wirkt im Dampfnetz eines Kessels der Betriebsdruck nachgeschalteter dampfverbrauchender Anlagen als Rückdruck für die Dampfleitung.

2.1.3 Fluidträgheit und Impulsänderung: Plötzliche Änderungen der Strömungsgeschwindigkeit (z. B. abruptes Schließen eines Ventils) führen zu einer starken Änderung des Fluidimpulses und lösen den Wasserschlag-Effekt aus. Dieser Effekt erzeugt einen augenblicklich hohen Rückdruck, der die Rohrleitungen und Geräte beschädigen kann.

2.2 Einflussfaktoren

Faktorkategorie |

Spezifische Faktoren |

Einfluss auf den Gegendruck |

Rohrleitungsparameter |

Durchmesser, Länge, Rauheit, Verlegung (Anzahl der Bögen, Neigung) |

Längere, engere oder rauere Rohrleitungen erhöhen den Streckenwiderstand und führen zu einem höheren Gegendruck; mehr Bögen verstärken den lokalen Widerstand und erhöhen den Gegendruck weiter. |

Nachgeschaltete Last |

Ventilöffnung, Pumpenförderhöhe, Behälterdruck |

Kleinere Ventilöffnungen oder höherer Behälterdruck erhöhen den Widerstand in Flussrichtung und führen zu einem höheren Gegendruck; voll geöffnete Ventile minimieren den Gegendruck. |

Fluid-Eigenschaften |

Dichte, Viskosität, Temperatur |

Flüssigkeiten mit hoher Viskosität (z. B. Rohöl) weisen einen größeren Strömungswiderstand auf als Flüssigkeiten mit niedriger Viskosität (z. B. Wasser), was zu einem höheren Gegendruck führt; hohe Temperaturen verringern die Viskosität (was den Gegendruck leicht senkt), können jedoch den Rohrwiderstand durch thermische Ausdehnung verändern. |

Durchflussrate |

Durchflussmenge der Flüssigkeit innerhalb des Systems |

Innerhalb eines vorgesehenen Bereichs erhöhen höhere Durchflussraten den Strömungswiderstand und den Gegendruck; Durchflussraten, die die Konstruktionsgrenzen überschreiten, führen zu einem starken Anstieg des Gegendrucks und damit zu einer Systemüberlastung. |

3. Anwendungsprinzipien des Gegendrucks im Ventilbereich

Ventile sind zentrale Komponenten zur Steuerung von Fluidströmung, Druck und Strömungsrichtung. Der Gegendruck steht in engem Zusammenhang mit der Ventilleistung und der Realisierung von Funktionen und basiert auf drei Kernprinzipien:

3.1 Verwendung des Gegendrucks zur Stabilisierung des Systemzustands

In druckempfindlichen Fluidsystemen verhindert ein stabiler Gegendruck Schwankungen der Fluidgeschwindigkeit oder des Drucks und gewährleistet so die Prozessstabilität. Beispielsweise ermöglicht im Zulaufrohr eines chemischen Reaktors der Druck im nachgeschalteten Reaktor (d. h. der Gegendruck), dass Ventile den Zulauf regulieren können – indem sie den Zulafdruck mit dem Gegendruck ausgleichen, um eine Reaktionsinstabilität durch plötzliche Änderungen des Zulafdrucks zu vermeiden.

3.2 Regelung des Gegendrucks über Ventile

Änderungen der Ventilöffnung verändern direkt den Strömungswiderstand des Fluids und passen somit den Gegendruck an:

• Eine Verringerung der Ventilöffnung erhöht den Widerstand für den Fluidfluss und erhöht dadurch den vom Downstream auf den Upstream ausgeübten Gegendruck.

• Eine Erhöhung der Ventilöffnung verringert den Widerstand und senkt den Gegendruck.

Dieses Prinzip ermöglicht eine aktive Regelung des Gegendrucks, um die Prozessanforderungen zu erfüllen (z. B. Aufrechterhaltung eines stabilen Drucks in Dampfheizsystemen).

3.3 Sicherstellung der Ventilfunktion durch Gegendruck

Einige Ventile benötigen Gegendruck, um ordnungsgemäß zu funktionieren:

• Rückdruckventile (BPVs): Auch als Druckstabilisierungsventile bekannt, stellen sie die Öffnung automatisch durch Erfassung des nachgeschalteten Gegendrucks ein und halten den Gegendruck innerhalb eines vorgegebenen Bereichs, um einen stabilen Druck im nachgeschalteten System sicherzustellen.

• Rückschlagventile: Sie nutzen den Gegendruck, um einen Flüssigkeitsrückfluss zu verhindern. Wenn der Druck nach dem Ventil (Gegendruck) den Druck vor dem Ventil übersteigt, schließt sich das Ventil automatisch, um den Rückfluss zu blockieren.

4. Spezifische Anwendungsszenarien des Gegendrucks im Ventilbereich

4.1 Anwendungen von Rückdruckventilen (BPVs)

Rückdruckventile (BPVs) sind speziell dafür konzipiert, den Systemgegendruck zu steuern und den Druck nach dem Ventil auf einem vorgegebenen Wert zu halten. Sie werden weithin in der chemischen Industrie, der Erdölindustrie, der Wasseraufbereitung und der pharmazeutischen Industrie eingesetzt.

4.1.1 Funktionsprinzip

BPVs verwenden Federn, pneumatische oder hydraulische Stellantriebe, um einen Referenzdruck (Ziel-Gegendruck) einzustellen.

• Wenn der nachgeschaltete Gegendruck niedriger als der eingestellte Wert , ist das Ventil vollständig geöffnet, sodass die Flüssigkeit ungehindert fließen kann.

• Wenn der Gegendruck im Ausgangsbereich den eingestellten Wert überschreitet , schließt sich das Ventil durch den Rückdruck leicht, wodurch der Strömungswiderstand erhöht wird, um den Gegendruck auf den vorgegebenen Bereich zu reduzieren.

• Wenn der Gegendruck weiter ansteigt, kann das Ventil sich vollständig schließen, um eine Überdrucksituation zu verhindern.

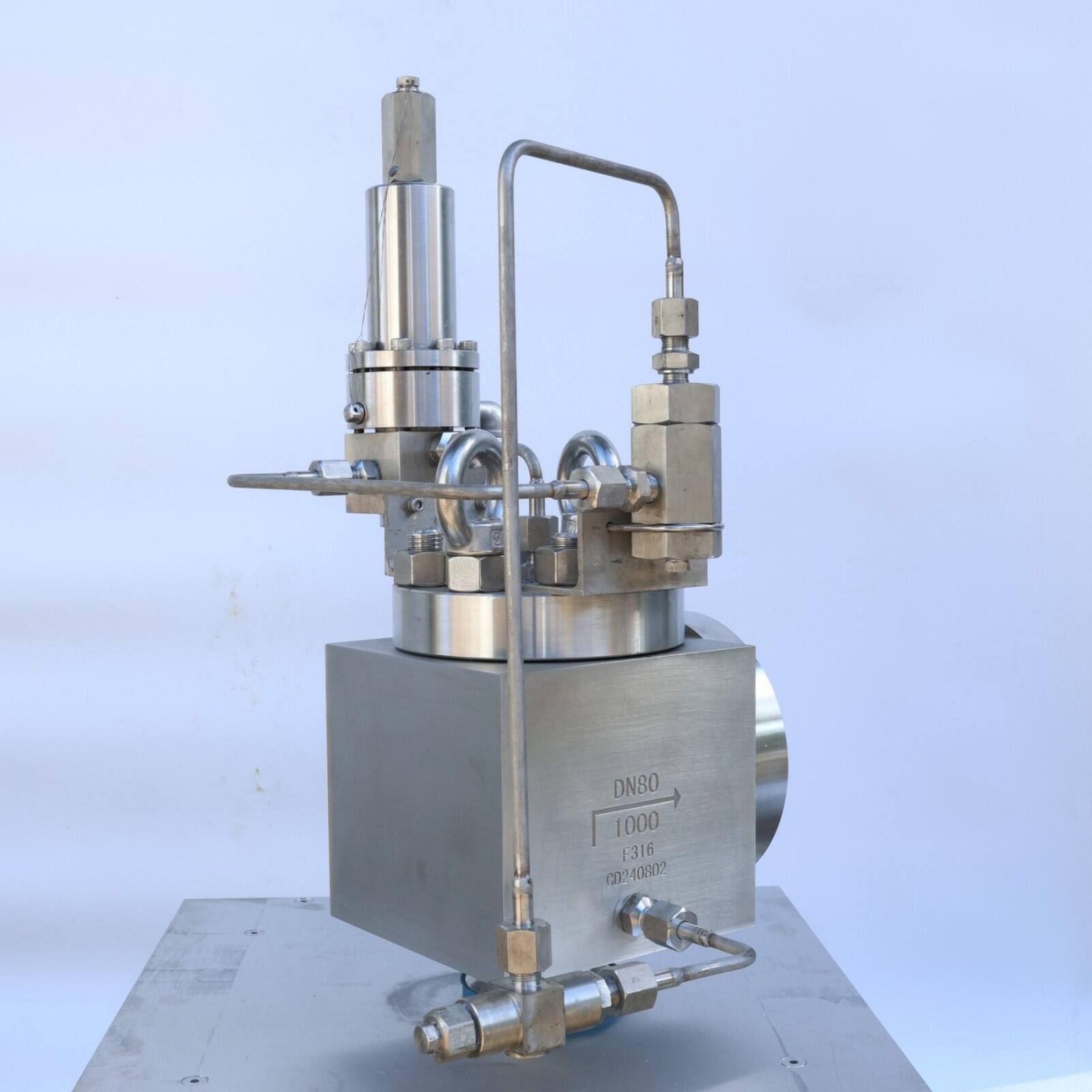

Abbildung 1: Schematische Darstellung des Betriebs eines Rückschlagventils

4.1.2 Typische Anwendungsszenarien

• Chemische Reaktionssysteme: Für kontinuierliche Reaktionen ist ein stabiler Reaktordruck (Gegendruck) erforderlich, um Effizienz und Produktqualität sicherzustellen. Auf den Ablaufleitungen von Reaktoren installierte Rückschlagventile regeln den Gegendruck und halten den Reaktordruck im Bereich von 0,5–1,2 MPa (typischer Bereich), wodurch eine Verschlechterung der Produktreinheit oder unkontrollierte Reaktionen aufgrund von Druckschwankungen vermieden werden.

• Pumpen-Auslassleitungen: Schmutzwasserpumpen neigen bei geringen Durchflussraten zur Kavitation (Flüssigkeitsverdampfung aufgrund niedrigen Einlassdrucks). Die Installation eines BPV am Pumpenauslass gewährleistet einen Mindestrückdruck (normalerweise 0,2–0,5 MPa), erhöht den Einlassdruck der Pumpe und verhindert Kavitation.

• Umkehrosmose-(RO-)Wasserreinigungssysteme: RO-Membranen erfordern einen stabilen Betriebsdruck (1,0–2,5 MPa für die Entsalzung von Meerwasser). Am Konzentratwasserauslass der Membranmodule installierte BPVs regulieren den Rückdruck, um die Druckdifferenz über die Membran zu steuern, wodurch eine stabile Wasserpermeabilität sichergestellt und Schäden an der Membran durch übermäßigen Druck vermieden werden.

4.2 Synergetische Wirkung von Rückschlagventilen und Rückdruck

Rückschlagventile verhindern den Rückfluss von Fluiden, wobei ihre Funktion direkt von der Druckdifferenz zwischen Ein- und Ausgang abhängt (d. h. dem Verhältnis zwischen Rückdruck und Vordruck):

• Wenn der Druck vor dem Ventil höher ist als der Gegendruck danach: Öffnet sich das Ventil und ermöglicht den normalen Durchfluss der Flüssigkeit.

• Wenn der Druck vor dem Ventil < Gegendruck danach: Schließt sich das Ventil durch den Gegendruck und blockiert den Rückfluss.

4.2.1 Anwendungsszenarien

• Kesselspeisewassersysteme: Rückschlagventile, die am Ausgang von Kesselspeisepumpen installiert sind, verhindern, dass Hochdruckdampf (Gegendruck, typischerweise 3–10 MPa) beim Abschalten der Pumpe in die Speisewasserleitung zurückströmt. Dadurch wird eine Beschädigung des Pumpenlaufrads oder eine Überdruckbeanspruchung der Leitung vermieden.

• Hydrauliksysteme: In hydraulischen Leitungen verhindern Rückschlagventile, dass Hydrauliköl aufgrund des Lastdrucks (Gegendruck) nachgeschalteter Aktuatoren (z. B. Hydraulikzylinder) zurückfließt. Beispielsweise verwenden Kranhydrauliksysteme Rückschlagventile, um mithilfe des Gegendrucks die Auslegerposition zu sichern und ein Herabfallen schwerer Lasten zu verhindern.

• Entwässerungsleitungen: Rückschlagventile, die an Regenwasser- oder Abwasserableitungen installiert sind, schließen sich, wenn der Wasserstand in Flüssen steigt (was einen Gegendruck erzeugt), und verhindern so, dass Flusswasser in das Entwässerungssystem zurückströmt.

4.3 Zusammenhang zwischen Sicherheitsventilen und Gegendruck

Sicherheitsventile sind entscheidend für die Systemsicherheit – sie öffnen sich automatisch, um den Druck abzulassen, wenn der Systemdruck den eingestellten Wert überschreitet. Überlagerter Gegendruck (Gegendruck in der Auslassleitung des Sicherheitsventils) beeinflusst den Öffnungsdruck und die Abführkapazität des Ventils und muss daher bei der Konstruktion und Auswahl sorgfältig berücksichtigt werden.

4.3.1 Einfluss des überlagerten Gegendrucks

• Fester Gegendruck: Stabiler Druck aus dem nachgeschalteten System (z. B. Druck in einem Fackelsystem). Ein zu hoher fester Gegendruck erhöht den Öffnungsdruck des Sicherheitsventils und verzögert die Druckentlastung.

• Variabler Gegendruck: Druckschwankungen, verursacht durch den Fluidstrom während des Ausstoßes über Sicherheitsventile. Plötzliche Abfälle des variablen Gegendrucks können dazu führen, dass das Ventil „rattert“ (wiederholtes Öffnen und Schließen), wodurch die Dichtung beschädigt wird.

4.3.2 Gegenmaßnahmen

• Ventilauswahl: Verwenden Sie ausgeglichene Sicherheitsventile (ausgestattet mit Balg- oder Kolbenstrukturen), um die Auswirkungen des überlagerten Gegendrucks auszugleichen und einen stabilen Öffnungsdruck sicherzustellen. Diese Ventile eignen sich für Anwendungen mit hohem Gegendruck (z. B. chemische Fackelsysteme mit einem überlagerten Gegendruck von 30 % des Einstelldrucks).

• Optimierung der Rohrleitungsauslegung: Erhöhen Sie den Durchmesser der Auslassleitung und reduzieren Sie Bögen, um den Widerstand zu minimieren und den überlagerten Gegendruck zu senken. Bei Überschreitung der Gegendruck-Grenzwerte installieren Sie Gegendruck-Ausgleichsventile oder Druckentlastungs-Bypassleitungen.

4.4 Regelung des Gegendrucks durch Stellventile

Stellventile verändern ihre Öffnung über elektrische oder pneumatische Signale, um den Fluidstrom zu regulieren und indirekt den System-Backdruck zu steuern. Sie werden häufig in der industriellen Automatisierungssteuerung eingesetzt.

4.4.1 Druckregelkreise

In Druckregelkreisen passen Stellventile ihre Öffnung basierend auf Signalen von nachgeschalteten Drucksensoren an, um den Gegendruck zu regulieren. Zum Beispiel regeln Stellventile in Dampfheizsystemen, die an Dampfauslassleitungen installiert sind, ihre Öffnung entsprechend dem Temperaturbedarf der Heizeinrichtung (indirekt ein Hinweis auf den Dampfdruck) und halten so den Dampf-Backdruck im typischen Bereich von 0,3–0,8 MPa aufrecht, wodurch stabile Heiztemperaturen gewährleistet werden.

4.4.2 Kopplungssteuerung von Durchfluss und Gegendruck

In Systemen, bei denen Durchfluss und Gegendruck miteinander gekoppelt sind, ermöglichen Stellventile eine koordinierte Regelung. Zum Beispiel in Erdgaspipelines:

• Wenn der Gasverbrauch stromabwärts zunimmt (höhere Durchflussrate), sinkt der Gegendruck in der Leitung. Das Regelventil schließt sich leicht, um den Widerstand zu erhöhen und den Gegendruck zu stabilisieren.

• Wenn der Gasverbrauch abnimmt, öffnet sich das Ventil weiter, um den Gegendruck zu verringern und einen Überdruck in der Leitung zu vermeiden.

4.5 Ausgleich zwischen Druckminderungsventilen (PRVs) und Gegendruck

PRVs reduzieren einen hohen Druck stromaufwärts auf den erforderlichen Druck stromabwärts, wobei ihre Stabilität von einem stabilen Gegendruck stromabwärts abhängt. Bei Schwankungen des Gegendrucks passen PRVs ihre Öffnung über Rückkopplungsmechanismen an, um einen stabilen Ausgangsdruck aufrechtzuerhalten.

4.5.1 Anwendungsszenarien

• Stadtgasanlagen: Hauptgasleitungen arbeiten unter hohem Druck (z. B. 0,4 MPa), während Wohnnutzer einen niedrigen Druck benötigen (z. B. 2 kPa). Druckminderer (PRV), die an Gemeinschafts- oder Gebäudeeinfahrten installiert sind, reduzieren den Druck. Wenn der Gasverbrauch auf der Abstromseite zunimmt (höhere Durchflussrate), sinkt der Gegendruck auf der Abstromseite – der PRV öffnet sich weiter, um den Durchfluss zu erhöhen und einen stabilen Ausgangsdruck aufrechtzuerhalten. Umgekehrt schließt sich der PRV leicht, wenn der Verbrauch abnimmt, um einen übermäßigen Ausgangsdruck zu vermeiden.

• H hydrauliksysteme: Hydraulikpumpen liefern hohen Druck (z. B. 15–30 MPa), während Aktuatoren (z. B. Hydraulikmotoren) niedrigen Druck benötigen (z. B. 2–5 MPa). PRVs reduzieren den Druck und kompensieren Schwankungen des Gegendrucks auf der Abstromseite, um einen stabilen Aktuatordruck sicherzustellen.

Abbildung 2: Schaltbild des Druckminderers in städtischen Gassystemen

5. Herausforderungen und Lösungen für Gegendruck bei Ventilanwendungen

5.1 Häufige Herausforderungen

5.1.1 Erhöhter Energieverbrauch aufgrund übermäßigen Gegendrucks: In Rohrleitungen stromabwärts von Leistungseinrichtungen (z. B. Pumpen, Kompressoren) erzeugt ein übermäßiger Ventilwiderstand (z. B. unzureichende Öffnung) einen hohen Gegendruck. Beispielsweise kann eine Kreiselpumpe, die bei einem um 20 % höheren Gegendruck als dem Auslegungswert betrieben wird, einen Anstieg des Energieverbrauchs um 15–20 % aufweisen, was die Betriebskosten erhöht.

5.1.2 Systeminstabilität durch Gegendruckschwankungen: Bei drucksensitiven Prozessen (z. B. chemische Synthese, pharmazeutische Reinigung) stören häufige Gegendruckschwankungen die Reaktionsbedingungen. Beispielsweise führen Schwankungen des Kopfdrucks (Gegendruck) einer Destillationskolonne zu Temperaturänderungen und verringern die Reinheit des Destillats um 5–10 %.

5.1.3 Ventilschäden durch transienten Gegendruck (Wasserschlag): Ein abruptes Schließen von Ventilen löst den Wasserschlag-Effekt aus, wodurch eine vorübergehende Gegendruckspitze entsteht, die mehrere Male höher ist als der normale Druck. Dies kann Dichtungen beschädigen, Ventilschieber verbiegen oder sogar Rohrleitungen zum Platzen bringen. Beispielsweise kann das Notabschalten von Dampfrohrventilen einen transienten Gegendruck von über 15 MPa erzeugen und so zu Leckagen am Ventil führen.

5.1.4 Fehlanpassung zwischen Gegendruck und Ventilauswahl: Die Verwendung von Ventilen mit einem konstruktiven Gegendruckbereich, der nicht mit den tatsächlichen Systembedingungen übereinstimmt, führt zu Fehlfunktionen. Beispielsweise können einfache Rückschlagventile bei hohem Gegendruck (10 MPa) aufgrund unzureichender Dichtkraft lecken; Sicherheitsventile öffnen sich nicht korrekt, wenn der überlagerte Gegendruck die Auslegungsgrenzen überschreitet.

5.2 Lösungen

5.2.1 Optimierung der Ventilauswahl:

◦ Für Systeme mit hohem Gegendruck: Gebrauch von ausgeglichenen Sicherheitsventilen oder Hochdruck-Rückschlagventilen (Nenndruck 10 MPa).

◦ Für Systeme mit stark schwankendem Gegendruck: Verwenden Sie Regelventile mit Druckkompensation (z. B. Käfig-Regelventile), die Druckänderungen am Ausgang durch die Kolbengeometrie ausgleichen.

5.2.2 Rationale Rohrleitungs- und Ventilanordnung:

◦ Reduzierung des lokalen Widerstands: Verwenden Sie Bögen mit großem Radius (Radius ≥ 3× Rohrdurchmesser) und verkürzen Sie die Rohrleitungslänge.

◦ Einbau von Puffervorrichtungen: Installieren Sie Dehnungsfugen oder Wasserschlagdämpfer stromaufwärts/stromabwärts der Ventile, um transiente Rückdruckspitzen aufzunehmen.

5.2.3 Einsatz automatischer Regeltechnologien:

◦ Kombinieren Sie Drucksensoren, SPS-Regelungssysteme und Ventile, um den Rückdruck in Echtzeit zu überwachen und den Ventilhub anzupassen. Beispielsweise übertragen in Reaktorsystemen Drucksensoren die Rückdrucksignale an die Regler, welche die BPVs ansteuern, um den Rückdruck innerhalb von ±0,05 MPa des Sollwerts zu halten.

5.2.4 Regelmäßige Wartung und Inbetriebnahme:

◦ Überprüfen Sie vierteljährlich die Ventildichtungen und den Verschleiß der Steuerkolben; ersetzen Sie beschädigte Komponenten umgehend, um unnormalen Gegendruck zu vermeiden.

◦ Ventileinstellungen (z. B. Vorspannung der BPV-Feder, Ansprechdruck des Sicherheitsventils) halbjährlich kalibrieren, um den Anforderungen des Systemgegendrucks zu entsprechen.

6. Anwendungstrends von Gegendruck im Ventilbereich

Mit der Entwicklung der industriellen Automatisierung und Intelligenz entwickeln sich die Anwendungen von Gegendruck im Ventilbereich in vier wesentliche Richtungen:

6.1 Intelligente Gegendruckregelung: Durch die Integration von IoT- und Big-Data-Technologien erfassen Ventile Echtzeitdaten zu Gegendruck, Durchflussmenge und Temperatur. Cloud-Plattformen analysieren diese Daten, um eine Fernanpassung und vorausschauende Wartung auf Basis von KI zu ermöglichen. Beispielsweise nutzen intelligente BPVs historische Daten, um Gegendrucktrends vorherzusagen, und passen ihre Öffnung proaktiv an, um Schwankungen zu vermeiden.

6.2 Effizientes und energieeffizientes Ventildesign: Um Energieverluste durch hohen Gegendruck zu vermeiden, verwenden neue Ventile Strukturen mit geringem Strömungswiderstand (z. B. stromlinienförmige Kolben, glatte Innengänge). Kugelhähne weisen beispielsweise um 30–50 % niedrigeren Strömungswiderstand auf als Absperrventile, wodurch der Gegendruck verringert und die Pumpeneffizienz in Großdurchflusssystemen um 8–12 % gesteigert wird.

6.3 Technologien zur Gegendruckanpassung unter extremen Bedingungen: In extremen Umgebungen (z. B. Kernkraft, Tiefsee-Ölförderung) müssen Ventile hohen Gegendruck (≥ 50 MPa) und aggressive Fluid-Eigenschaften (z. B. korrosive Medien) aushalten. Materialinnovationen (z. B. Hochleistungswerkstoffe, Keramikbeschichtungen) und strukturelle Optimierungen (z. B. mehrstufige Dichtungen) erhöhen die Gegendruckbeständigkeit und Zuverlässigkeit der Ventile.

6.4 Systemintegrierte Gegendruck-Optimierung: Integrieren Sie die Steuerung des Gegendrucks in die Gesamtkonstruktion des Fluidsystems. Nutzen Sie die numerische Strömungsmechanik (CFD), um die Verteilung des Gegendrucks zu simulieren, und optimieren Sie dadurch die Anordnung und Parameter der Ventile für eine maximale Systemeffizienz. Beispielsweise leiten CFD-Simulationen des regionalen Gegendrucks bei städtischen Wasserversorgungssystemen die Platzierung von Druckminderer-Ventilen (PRV) und reduzieren den Energieverbrauch in Rohrleitungen um 10–15 %.

7. Schlussfolgerung

Gegendruck ist ein kritischer Parameter in Fluidsystemen, dessen Entstehung eng mit dem Systemwiderstand, der Last auf der Abstromseite und den Eigenschaften des Fluids verknüpft ist. Im Bereich der Armaturen spielt der Gegendruck eine zentrale Rolle für die Funktion der Ventile, die Systemregelung und die Sicherheit – er ermöglicht eine präzise Druckregelung durch Gegendruckventile (BPVs), verhindert Rückfluss durch Rückschlagventile, sorgt für Druckentlastung durch Sicherheitsventile und unterstützt die automatische Anpassung durch Regelventile.

Übermäßiger Gegendruck, Schwankungen oder Fehlanpassungen an Ventilen können jedoch zu erhöhtem Energieverbrauch, Systeminstabilität und Beschädigungen der Ausrüstung führen. Die Behebung dieser Probleme erfordert eine optimierte Ventilauswahl, eine rationelle Konstruktion, automatische Steuerung und regelmäßige Wartung.

In Zukunft werden intelligente, energieeffiziente und an extreme Bedingungen angepasste Gegendruckregelungstechnologien die Innovation in der Ventilindustrie vorantreiben. Diese Fortschritte ermöglichen ein präziseres, zuverlässigeres und effizienteres Management des Gegendrucks und leisten so weltweit einen Beitrag zur sicheren und stabilen Funktion industrieller Fluidsysteme.

Top-Nachrichten

Top-Nachrichten