Introduzione

La pressione di contro è un concetto fondamentale nella meccanica dei fluidi e nell'ingegneria industriale, svolgendo un ruolo cruciale nella stabilità, sicurezza ed efficienza dei sistemi di trasporto e lavorazione dei fluidi. Dai reattori chimici agli impianti di trattamento delle acque, dai boiler per la generazione di energia alle condotte petrolifere, il controllo e l'utilizzo della pressione di contro influiscono direttamente sulle prestazioni delle apparecchiature principali, in particolare sulle valvole. Questo articolo spiega in modo sistematico la definizione, il meccanismo di generazione e i principi applicativi della pressione di contro, concentrandosi sulle sue applicazioni pratiche nei sistemi valvolari, sulle sfide comuni, sulle soluzioni disponibili e sulle tendenze future. L'obiettivo è fornire ai professionisti del settore un riferimento completo per ottimizzare la progettazione e l'esercizio dei sistemi a fluido.

1. Definizione di base e significato fondamentale della pressione di contro

La pressione di controspinta si riferisce alla pressione inversa esercitata sul fluido a monte da sistemi o dispositivi a valle durante il flusso di un fluido, un concetto chiave nella meccanica dei fluidi e nell'ingegneria.

• Essenza Meccanica: È una forma di pressione in cui la direzione della trasmissione della pressione è opposta alla direzione del flusso del fluido. Questa opposizione ostacola il movimento normale del fluido, provocando un aumento della pressione a monte e una riduzione della velocità di flusso.

• Contesto di Formazione: In sistemi chiusi o semi-chiusi, la pressione di controspinta deriva dall'interazione tra la struttura del sistema, le proprietà del fluido e lo stato di flusso. Ad esempio, quando un fluido attraversa apparecchiature come tubazioni, valvole o pompe, le resistenze a valle (ad esempio gomiti delle tubazioni, variazioni della sezione trasversale o strozzamento causato da dispositivi) generano una forza inversa, che viene trasmessa a monte come pressione di controspinta.

• Relazione di Intensità: La pressione di controspinta è generalmente proporzionale alla resistenza a valle: una maggiore resistenza a valle provoca un ostacolo più significativo al flusso e una pressione di controspinta più elevata; viceversa, una ridotta resistenza a valle abbassa la pressione di controspinta.

• Significato ingegneristico: La pressione di controspinta non è intrinsecamente "negativa". In alcuni scenari, una pressione di controspinta ragionevole stabilizza il flusso del fluido, controlla la velocità o la pressione e garantisce la sicurezza del sistema (ad esempio, prevenendo cavitazione nelle pompe). Tuttavia, una pressione di controspinta eccessivamente alta può aumentare il consumo energetico, sovraccaricare l'equipaggiamento e persino causare malfunzionamenti del sistema, richiedendo un'apposita regolazione tecnica.

2. Meccanismi di generazione e fattori influenti della pressione di controspinta

2.1 Meccanismi di generazione

2.1.1 Resistenza al flusso: Quando un fluido scorre in una tubazione, la resistenza dovuta all'attrito contro la parete del tubo (resistenza lungo il percorso) e gli ostacoli causati da strutture locali (ad esempio gomiti, valvole o riduttori) (resistenza locale) provocano una perdita di pressione a valle. Questa perdita si trasmette come una pressione inversa verso monte, generando una controspinta.

2.1.2 Pressione del sistema a valle: Se il contenitore, l'equipaggiamento o il sistema a valle possiede una certa pressione (ad esempio la pressione in un serbatoio sigillato o la pressione operativa di processi successivi), questa crea direttamente una controspinta sul fluido a monte. Ad esempio, nelle tubazioni del vapore per caldaie, la pressione operativa degli utilizzatori di vapore a valle agisce come controspinta per il trasporto del vapore.

2.1.3 Inerzia del fluido e variazione della quantità di moto: Variazioni brusche della velocità del fluido (ad esempio la chiusura improvvisa di una valvola) causano un repentino cambiamento della quantità di moto del fluido, innescando l'effetto colpo d'ariete. Questo fenomeno genera un'alta pressione istantanea nella direzione opposta, che può danneggiare tubazioni ed equipaggiamenti.

2.2 Fattori influenti

Categoria del Fattore |

Fattori Specifici |

Impatto sulla Pressione di Controspinta |

Parametri della Tubazione |

Diametro, lunghezza, rugosità, layout (numero di gomiti, pendenza) |

Tubazioni più lunghe, strette o ruvide aumentano la resistenza lungo il percorso, innalzando la pressione di controspinta; un maggior numero di gomiti incrementa la resistenza locale, aumentando ulteriormente la pressione di controspinta. |

Carico a Valle |

Apertura della valvola, prevalenza della pompa, pressione del contenitore |

Aperture più piccole delle valvole o pressioni più elevate nel contenitore aumentano la resistenza a valle, causando una maggiore pressione di controspinta; valvole completamente aperte minimizzano la pressione di controspinta. |

Proprietà del Fluido |

Densità, viscosità, temperatura |

I fluidi ad alta viscosità (ad esempio, il greggio) hanno una maggiore resistenza al flusso rispetto ai fluidi a bassa viscosità (ad esempio, l'acqua), causando una pressione di back pressure più elevata; le alte temperature riducono la viscosità (abbassando leggermente il back pressure) ma possono alterare la resistenza della conduttura a causa dell'espansione termica. |

Tasso di flusso |

Portata del fluido all'interno del sistema |

Entro un intervallo progettato, portate maggiori aumentano la resistenza al flusso e il back pressure; portate superiori ai limiti di progetto provocano un brusco aumento del back pressure, portando a un sovraccarico del sistema. |

3. Principi applicativi del back pressure nel settore delle valvole

Le valvole sono componenti fondamentali per il controllo del flusso, della pressione e della direzione dei fluidi. Il back pressure è strettamente collegato alle prestazioni della valvola e alla realizzazione della funzionalità, con applicazioni basate su tre principi fondamentali:

3.1 Utilizzo del back pressure per stabilizzare lo stato del sistema

Nei sistemi a fluido sensibili alla pressione, una pressione di controcostante stabile previene fluttuazioni della velocità o della pressione del fluido, garantendo la stabilità del processo. Ad esempio, nella condotta di alimentazione di un reattore chimico, la pressione all'interno del reattore a valle (ovvero la pressione di back pressure) consente alle valvole di regolare il flusso di alimentazione, bilanciando la pressione di alimentazione con la pressione di back pressure per evitare instabilità della reazione causate da brusche variazioni della pressione di alimentazione.

3.2 Regolazione della Pressione di Back Pressure tramite Valvole

Le variazioni nell'apertura della valvola modificano direttamente la resistenza al flusso del fluido, regolando così la pressione di back pressure:

• Ridurre l'apertura della valvola aumenta la resistenza al passaggio del fluido, innalzando la pressione di back pressure esercitata dal tratto a valle su quello a monte.

• Aumentare l'apertura della valvola riduce la resistenza, abbassando la pressione di back pressure.

Questo principio permette una regolazione attiva della pressione di back pressure per soddisfare le esigenze del processo (ad esempio, mantenere una pressione stabile nei sistemi di riscaldamento a vapore).

3.3 Garantire il Funzionamento della Valvola tramite la Pressione di Back Pressure

Alcune valvole dipendono dalla pressione di back pressure per funzionare:

• Valvole di contropressione (BPVs): Conosciute anche come valvole di stabilizzazione della pressione, regolano automaticamente l'apertura rilevando la contropressione a valle, mantenendo la contropressione entro un intervallo prestabilito per garantire una pressione stabile nel sistema a valle.

• Valvole di non ritorno: Utilizzano la contropressione per impedire il flusso inverso del fluido. Quando la pressione a valle (contropressione) supera quella a monte, la valvola si chiude automaticamente bloccando il flusso inverso.

4. Scenari applicativi specifici della contropressione nel settore delle valvole

4.1 Applicazioni delle valvole di contropressione (BPVs)

Le BPVs sono progettate specificamente per controllare la contropressione del sistema, mantenendo la pressione a valle a un valore prestabilito. Sono ampiamente utilizzate nei settori chimico, petrolchimico, del trattamento delle acque e farmaceutico.

4.1.1 Principio di funzionamento

Le BPVs utilizzano molle o attuatori pneumatici o idraulici per impostare una pressione di riferimento (contropressione obiettivo).

• Quando la contropressione a valle è inferiore al valore impostato , la valvola è completamente aperta, consentendo al fluido di fluire liberamente.

• Quando la pressione di backpressure a valle supera il valore impostato , la valvola si chiude parzialmente sotto la pressione inversa, aumentando la resistenza al flusso per ridurre il backpressure entro il range impostato.

• Se il backpressure continua ad aumentare, la valvola può chiudersi completamente per prevenire sovrappressioni.

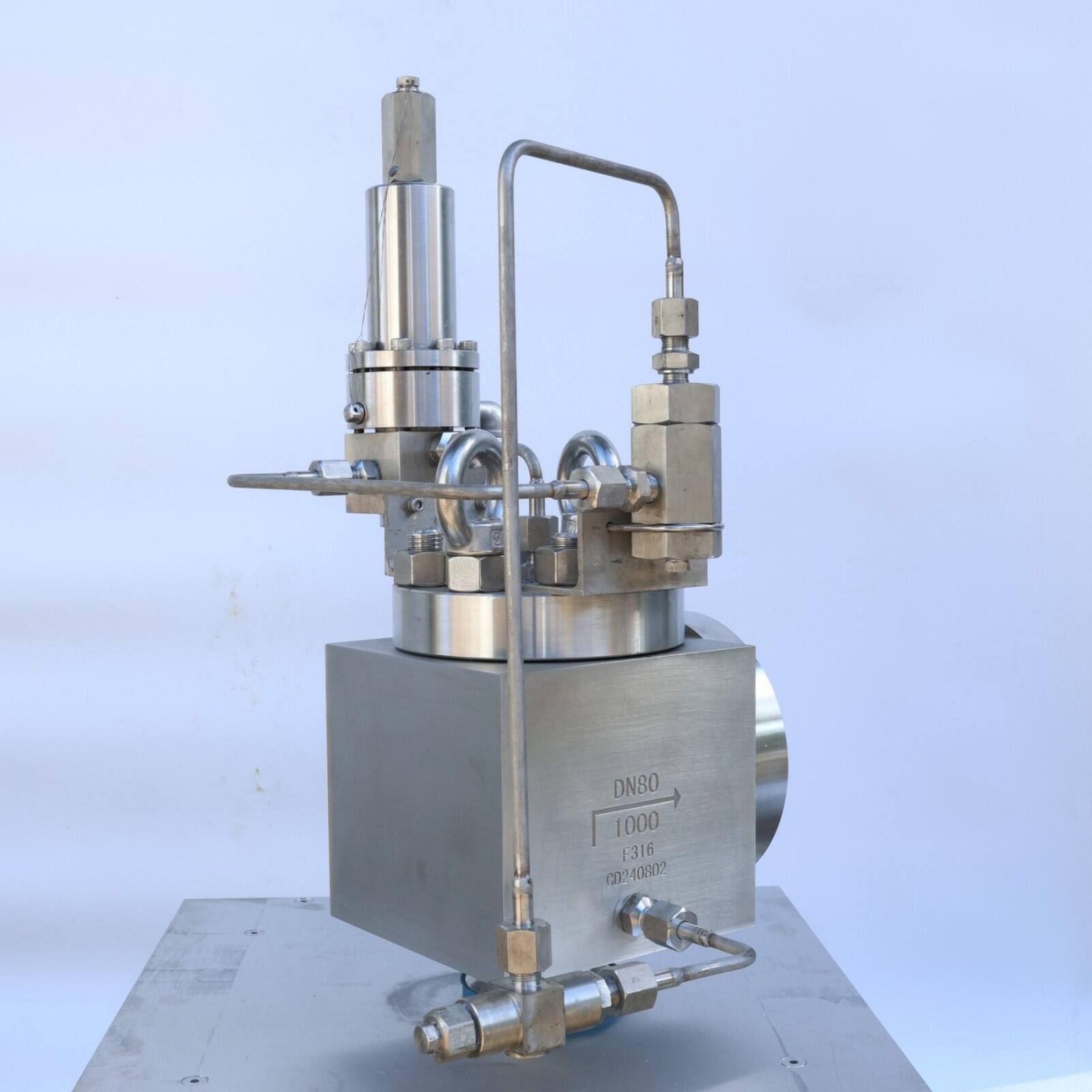

Figura 1: Diagramma schematico del funzionamento della valvola di backpressure

4.1.2 Scenari applicativi tipici

• Sistemi di reazione chimica: Le reazioni continue richiedono una pressione stabile nel reattore (backpressure) per garantire efficienza e qualità del prodotto. Le valvole BPV installate sui tubi di scarico del reattore regolano il backpressure, mantenendo la pressione del reattore tra 0,5–1,2 MPa (range tipico), evitando la degradazione della purezza del prodotto o reazioni fuori controllo dovute a fluttuazioni di pressione.

• Tubazioni di uscita della pompa: Le pompe centrifughe sono soggette a cavitazione (vaporizzazione del liquido causata da bassa pressione in ingresso) a portate ridotte. L'installazione di una valvola di sfogo (BPV) all'uscita della pompa mantiene una pressione minima di controspinta (solitamente 0,2–0,5 MPa), aumentando la pressione in ingresso della pompa e prevenendo la cavitazione.

• Sistemi di trattamento acqua ad osmosi inversa (RO): Le membrane ad osmosi inversa richiedono una pressione operativa stabile (1,0–2,5 MPa per la dissalazione dell'acqua di mare). Le valvole BPV installate all'uscita dell'acqua concentrata dei moduli a membrana regolano la controspinta per controllare la differenza di pressione attraverso la membrana, garantendo una permeabilità idrica stabile e prevenendo danni alla membrana dovuti a pressioni eccessive.

4.2 Effetto sinergico delle valvole di non ritorno e della controspinta

Le valvole di non ritorno impediscono il flusso inverso del fluido, con il loro funzionamento direttamente dipendente dalla differenza di pressione tra monte e valle (ovvero, dalla relazione tra pressione di controspinta e pressione a monte):

• Quando la pressione a monte è maggiore della pressione di contro: La valvola si apre, consentendo il normale flusso del fluido.

• Quando la pressione a monte < pressione di contro a valle: La valvola si chiude sotto la pressione di contro, bloccando il flusso inverso.

4.2.1 Scenari di applicazione

• Sistemi di alimentazione caldaie: Le valvole di non ritorno installate all'uscita delle pompe di alimentazione delle caldaie impediscono al vapore ad alta pressione (pressione di contro, tipicamente 3–10 MPa) di tornare indietro nella tubazione di alimentazione quando la pompa si arresta. Questo evita danni alla girante della pompa o sovrappressioni nelle tubazioni.

• Sistema idraulico: Nelle tubazioni oleodinamiche, le valvole di non ritorno impediscono all'olio idraulico di tornare indietro a causa della pressione del carico (pressione di contro) degli attuatori a valle (ad esempio, cilindri idraulici). Ad esempio, nei sistemi idraulici delle gru, le valvole di non ritorno utilizzano la pressione di contro per bloccare la posizione del braccio, impedendo alle masse pesanti di cadere.

• Tubazioni di drenaggio: Le valvole di non ritorno installate alle uscite di scarico dell'acqua piovana o delle acque reflue si chiudono quando il livello dell'acqua del fiume aumenta (creando una pressione di backflow), impedendo all'acqua del fiume di rientrare nel sistema di drenaggio.

4.3 Correlazione tra valvole di sicurezza e pressione di backflow

Le valvole di sicurezza sono fondamentali per la sicurezza del sistema: si aprono automaticamente per scaricare la pressione quando la pressione del sistema supera il valore impostato. La pressione di backflow sovrapposta (pressione nella tubazione di uscita della valvola di sicurezza) influenza la pressione di apertura della valvola e la sua capacità di scarico, richiedendo un'attenta considerazione durante la progettazione e la selezione.

4.3.1 Impatto della pressione di backflow sovrapposta

• Pressione di backflow fissa: Pressione stabile proveniente dal sistema a valle (ad esempio, la pressione in un sistema di torcia). Una pressione di backflow fissa eccessivamente elevata aumenta la pressione di apertura della valvola di sicurezza, ritardando lo scarico della pressione.

• Pressione di backflow variabile: Fluttuazioni di pressione causate dal flusso del fluido durante lo scarico della valvola di sicurezza. Brusche diminuzioni della pressione di controscarico variabile possono provocare il "chattering" della valvola (aperture e chiusure ripetute), danneggiando la guarnizione.

4.3.2 Contromisure

• Selezione della valvola: Utilizzare valvole di sicurezza bilanciate (dotate di soffietti o strutture a pistone) per compensare l'impatto della pressione di controscarico sovrapposta, garantendo una pressione di apertura stabile. Queste valvole sono adatte a scenari con alta pressione di controscarico (ad esempio, sistemi di torcia chimica con pressione di controscarico sovrapposta pari al 30% della pressione di taratura).

• Ottimizzazione della progettazione della tubazione: Aumentare il diametro del tubo di uscita e ridurre i gomiti per minimizzare la resistenza e abbassare la pressione di controscarico sovrapposta. Quando la pressione di controscarico supera i limiti di progetto, installare valvole di bilanciamento della pressione di controscarico o by-pass di sfogo della pressione.

4.4 Regolazione della pressione di controscarico mediante valvole di controllo

Le valvole di controllo regolano l'apertura tramite segnali elettrici o pneumatici per modificare il flusso del fluido e regolare indirettamente la pressione di controreazione. Sono ampiamente utilizzate nel controllo dell'automazione industriale.

4.4.1 Circuiti di Controllo della Pressione

Nei circuiti di controllo della pressione, le valvole di controllo regolano l'apertura in base ai segnali provenienti da sensori di pressione a valle per gestire la pressione di controreazione. Ad esempio, nei sistemi di riscaldamento a vapore, le valvole di controllo installate sui tubi di uscita del vapore regolano l'apertura in base alla richiesta di temperatura dell'apparecchiatura di riscaldamento (che riflette indirettamente la pressione del vapore), mantenendo la pressione di controreazione del vapore tra 0,3 e 0,8 MPa (intervallo tipico) e garantendo temperature di riscaldamento stabili.

4.4.2 Controllo Integrato di Flusso e Pressione di Controreazione

Nei sistemi in cui flusso e pressione di controreazione sono accoppiati, le valvole di controllo consentono una regolazione coordinata. Ad esempio, nelle condutture di trasmissione del gas naturale:

• Quando il consumo di gas a valle aumenta (portata più elevata), la pressione di controresistenza nella condotta diminuisce. La valvola di regolazione si chiude leggermente per aumentare la resistenza, stabilizzando così la pressione di controresistenza.

• Quando il consumo di gas diminuisce, la valvola si apre maggiormente per ridurre la pressione di controresistenza, prevenendo sovrappressioni nella condotta.

4.5 Equilibrio tra valvole riduttrici di pressione (PRV) e pressione di controresistenza

Le PRV riducono l'elevata pressione del fluido a monte alla pressione richiesta a valle, con la loro stabilità che dipende da una pressione di controresistenza a valle stabile. Quando la pressione di controresistenza subisce fluttuazioni, le PRV regolano l'apertura attraverso meccanismi di retroazione per mantenere costante la pressione in uscita.

4.5.1 Scenari di applicazione

• Sistemi del gas urbano: I gasdotti principali operano ad alta pressione (ad esempio, 0,4 MPa), mentre gli utenti residenziali richiedono una bassa pressione (ad esempio, 2 kPa). Le valvole riduttrici di pressione (PRV) installate all'ingresso dei complessi abitativi o degli edifici riducono la pressione. Quando il consumo di gas a valle aumenta (portata maggiore), la pressione a valle diminuisce: la PRV si apre maggiormente per incrementare la portata e mantenere stabile la pressione in uscita. Al contrario, quando il consumo diminuisce, la PRV si chiude leggermente per evitare un'eccessiva pressione in uscita.

• C sistemi idraulici: Le pompe idrauliche erogano alta pressione (ad esempio, 15–30 MPa), mentre gli attuatori (ad esempio, motori idraulici) richiedono bassa pressione (ad esempio, 2–5 MPa). Le valvole riduttrici di pressione riducono la pressione e compensano le fluttuazioni della controspinta a valle, garantendo una pressione stabile negli attuatori.

Figura 2: Schema della valvola riduttrice di pressione nei sistemi del gas urbano

5. Sfide e soluzioni relative alla controspinta nelle applicazioni delle valvole

5.1 Sfide comuni

5.1.1 Aumento del consumo energetico dovuto a una controspinta eccessiva: Nei tubi a valle di apparecchiature elettriche (ad esempio pompe, compressori), una resistenza eccessiva delle valvole (ad esempio apertura insufficiente) genera una pressione retrostante elevata. Ad esempio, una pompa centrifuga che funziona con una pressione retrostante del 20% superiore al valore progettuale può registrare un aumento del consumo energetico del 15-20%, aumentando i costi operativi.

5.1.2 Instabilità del sistema causata da fluttuazioni della pressione retrostante: In processi sensibili alla pressione (ad esempio sintesi chimica, purificazione farmaceutica), frequenti fluttuazioni della pressione retrostante alterano le condizioni di reazione. Ad esempio, fluttuazioni nella pressione in testa (pressione retrostante) di una colonna di distillazione provocano variazioni di temperatura, riducendo la purezza del distillato del 5-10%.

5.1.3 Danni alle valvole causati dalla pressione retrostante transitoria (colpo d'ariete): La chiusura brusca della valvola provoca l'effetto del colpo d'ariete, generando una pressione transitoria retrograda di diverse volte superiore alla pressione normale. Ciò può danneggiare le guarnizioni delle valvole, piegare gli steli o addirittura rompere le tubazioni. Ad esempio, la chiusura di emergenza delle valvole di una condotta del vapore può generare una pressione retrograda transitoria superiore a 15 MPa, causando perdite nella valvola.

5.1.4 Mancata corrispondenza tra pressione retrograda e selezione della valvola: L'utilizzo di valvole con campi di pressione retrograda progettati non compatibili con le effettive condizioni del sistema porta a malfunzionamenti. Ad esempio, le comuni valvole di ritegno possono perdere sotto alta pressione retrograda (10 MPa) a causa di una forza di tenuta insufficiente; le valvole di sicurezza non si aprono in modo preciso quando la pressione retrograda sovrapposta supera i limiti previsti dal progetto.

5.2 Soluzioni

5.2.1 Ottimizzazione della selezione delle valvole:

◦ Per sistemi ad alta pressione retrograda: Utilizzare valvole di sicurezza bilanciate o valvole di ritegno ad alta pressione (pressione nominale 10 MPa).

◦ Per sistemi con ampie fluttuazioni della pressione retrograda: Utilizzare valvole di regolazione con compensazione della pressione (ad esempio, valvole di regolazione a gabbia), che compensano le variazioni della contropressione tramite la progettazione dello spool.

5.2.2 Disposizione razionale di tubazioni e valvole:

◦ Ridurre la resistenza locale: Utilizzare gomiti a raggio ampio (raggio ≥ 3× diametro del tubo) e ridurre la lunghezza delle tubazioni.

◦ Installare dispositivi tampone: Aggiungere giunti di dilatazione o dissipatori del colpo d'ariete a monte/valle delle valvole per assorbire gli impulsi transitori di contropressione.

5.2.3 Adottare tecnologie di controllo automatico:

◦ Integrare sensori di pressione, sistemi di controllo PLC e valvole per monitorare in tempo reale la contropressione e regolare l'apertura delle valvole. Ad esempio, nei sistemi reattori, i sensori di pressione trasmettono segnali di contropressione ai controllori, che azionano le valvole di contropressione (BPV) per mantenere la contropressione entro ±0,05 MPa rispetto al valore impostato.

5.2.4 Manutenzione e messa a punto periodiche:

◦ Ispezionare trimestralmente le guarnizioni delle valvole e l'usura degli spool; sostituire tempestivamente le componenti danneggiate per evitare contropressioni anomale.

◦ Calibrare le impostazioni della valvola (ad esempio, precarico della molla della BPV, pressione di apertura della valvola di sicurezza) semestralmente in base ai requisiti di contropressione del sistema.

6. Tendenze applicative della contropressione nel settore delle valvole

Con lo sviluppo dell'automazione e dell'intelligenza industriale, le applicazioni della contropressione nel settore delle valvole si stanno evolvendo in quattro direzioni principali:

6.1 Controllo intelligente della contropressione: Integrando tecnologie IoT e big data, le valvole raccolgono dati in tempo reale su contropressione, portata e temperatura. Le piattaforme cloud analizzano i dati per consentire regolazioni remote e manutenzione predittiva basata sull'intelligenza artificiale. Ad esempio, le BPV intelligenti utilizzano dati storici per prevedere l'andamento della contropressione, regolando anticipatamente l'apertura per evitare fluttuazioni.

6.2 Progettazione efficiente ed economica delle valvole: Per affrontare lo spreco di energia causato dall'elevata pressione retrostante, le nuove valvole adottano strutture a bassa resistenza al flusso (ad esempio spine sagomate, canali interni lisci). Ad esempio, le valvole a sfera presentano una resistenza al flusso del 30-50% inferiore rispetto alle valvole a saracinesca, riducendo la pressione retrostante e migliorando l'efficienza della pompa dell'8-12% nei sistemi ad alto flusso.

6.3 Tecnologie di adattamento alla pressione retrostante per condizioni estreme: In ambienti estremi (ad esempio centrale nucleare, esplorazione petrolifera in acque profonde), le valvole devono resistere ad alta pressione retrostante (50 MPa) e a proprietà aggressive del fluido (ad esempio mezzi corrosivi). Innovazioni nei materiali (ad esempio superleghe, rivestimenti ceramici) e ottimizzazioni strutturali (ad esempio tenute multistadio) aumentano la resistenza e l'affidabilità delle valvole alla pressione retrostante.

6.4 Ottimizzazione integrata della pressione retrostante nel sistema: Incorporare il controllo della pressione di controspinta nella progettazione complessiva del sistema fluido. Utilizzare la dinamica dei fluidi computazionale (CFD) per simulare la distribuzione della pressione di controspinta, ottimizzando la disposizione e i parametri delle valvole per massimizzare l'efficienza del sistema. Ad esempio, nei sistemi di approvvigionamento idrico urbano, le simulazioni CFD della pressione di controspinta a livello regionale guidano il posizionamento delle valvole riduttrici di pressione (PRV), riducendo il consumo energetico delle condotte del 10-15%.

7. conclusione

La pressione di controspinta è un parametro critico nei sistemi fluidi, la cui generazione è strettamente legata alla resistenza del sistema, al carico a valle e alle proprietà del fluido. Nel settore delle valvole, la pressione di controspinta è fondamentale per il funzionamento delle valvole, la regolazione del sistema e la sicurezza: consente un controllo preciso della pressione da parte delle valvole di controspinta (BPV), previene il flusso inverso tramite le valvole di ritegno, assicura lo scarico della pressione attraverso le valvole di sicurezza e permette regolazioni automatiche mediante valvole di controllo.

Tuttavia, un'eccessiva pressione di back pressure, fluttuazioni o inadeguatezze con le valvole possono portare a un aumento del consumo energetico, instabilità del sistema e danni alle apparecchiature. La risoluzione di questi problemi richiede una selezione ottimizzata delle valvole, una progettazione razionale, un controllo automatico e una manutenzione regolare.

In prospettiva futura, tecnologie di controllo del back pressure intelligenti, energeticamente efficienti e adattabili a condizioni estreme guideranno l'innovazione nel settore delle valvole. Questi progressi permetteranno una gestione del back pressure più precisa, affidabile ed efficiente, fornendo un solido supporto per il funzionamento sicuro e stabile dei sistemi fluidi industriali in tutto il mondo.

Notizie di rilievo

Notizie di rilievo